全面支持工業數據採集終端檢視原始碼討論檢視歷史

|

全面支持工業數據採集終端搭建數據管理與決策模型,全面支持工業數據採集終端,湖北恒隆汽車系統集團有限公司(以下簡稱恒隆集團)搭建公司數據管理與決策模型,基於公司大數據庫及智能統計動態報表進行快速決策支持,並且全面支持工業數據採集終端,優勢在於任何時候都可以進行條型碼數據採集以及在線判定。項目以高端新能源汽車轉向器產品為核心,基於具有企業自主產權的產品工藝流程和市場多品種、個性化、高品質的配套需求,科學務實地制定智能製造新模式應用的項目技術路線,項目技術方案實施後,實現新能源汽車轉向器全流程數字化[1]、智能化和可視化生產。

關鍵詞:數據採集;數據管理;數據決策;模型;

一、案例簡介

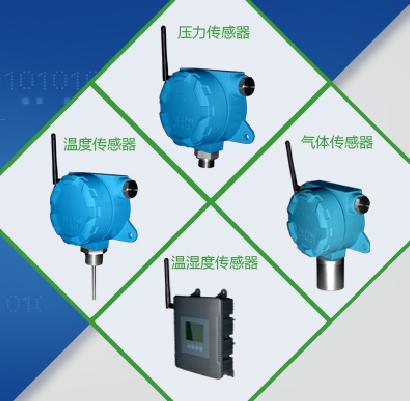

本項目目標之一是搭建公司數據管理與決策模型,基於公司大數據庫及智能統計動態報表進行快速決策支持。工業數據採集終端任何時候都可以進行條型碼數據採集以及在線判定。廣泛採用無線移動終端進行倉庫事務管理,在MES中移動終端也可以用於特殊站點的數據採集,以及品質巡檢。由MES事務對象驅動、完全可視化配置、支持多版本管理、節點自由綁定MES事務對象、支持子工作流30層嵌套、支持路徑的複雜條件篩選、支持節點表動態創建、支持節點及路徑上的用戶自定義事件。引進高度可配置的工作流引擎之後,可以讓MES項目的實施變得簡單直觀,易於理解與維護,以及能讓客戶快速響應業務流程的變化。

二、案例背景介紹

恒隆集團作為自主品牌一方面承受着主機廠的降價壓力,另一方面也承受着勞動力、原材料等生產要素上漲等不利因素,產品的技術創新及智能化生產已成為集團3-5年內轉型發展的目標和要求,而且形勢緊迫刻不容緩,即要完成轉向系統的智能化生產技術研發,也要跟上國際主流轉向系統的產業化要求,並且要掌握自主核心知識產權,為企業全面轉型升級提供源動力。

本項目目標之一是搭建公司數據管理與決策模型,基於公司大數據庫及智能統計動態報表進行快速決策支持。工業數據採集終端任何時候都可以進行條型碼數據採集以及在線判定。廣泛採用無線移動終端進行倉庫事務管理,在MES中移動終端也可以用於特殊站點的數據採集,以及品質巡檢。

三、案例應用詳情

1.總體應用框架

項目主要圍繞新能源汽車轉向器智能製造數字化車間的總體設計,對生產工藝流程及設備布局進行數字化建模;建立車間互聯互通網絡架構與信息模型,建立產品數據管理系統(PDM),實現製造過程現場數據採集與可視化,現場數據與生產管理軟件實現信息集成,將車間製造執行系統(MES)、產品全生命周期管理(PLM)、企業資源計劃(ERP)系統進行高效協同與集成,數據分析與優化。

通過計劃排程系統(APS)和製造執行系統(MES)與企業資源管理系統(ERP)集成,為恒隆公司打造公司→工廠/子公司→車間→流水線(作業島)→工位(設備\點)→擬流水線(即上下工藝路線\設備)的目視化、數據採集系統化,並將各項生產數據與ERP系統互連互通,為生產管理者提供車間的全局視圖和整體監控工具,使車間生產透明化,與生產看板及設備集成,實現任務自動下發,設備狀態與生產情況自動獲取,生產問題系統輔助科學決策的生產管理過程。

2、關鍵技術應用詳情

(1)車間資源管理

車間資源是車間製造生產的基礎,也是MES運行的基礎。車間資源管理主要對車間人員、設備、工裝、物料和工時等進行管理,保證生產正常進行,並提供資源使用情況的歷史記錄和實時狀態信息。

(2)生產任務管理

生產任務管理包括生產任務接收與管理、任務進度展示和任務查詢等功能。提供所有項目信息,查詢指定項目,並展示項目的全部生產周期及完成情況。提供生產進度展示,以日、周和月等展示本日、本周和本月的任務,並以顏色區分任務所處階段,對項目任務實施跟蹤。

(3)車間計劃與排產管理

生產計劃是車間生產管理的重點和難點。提高計劃員排產效率和生產計劃準確性是優化生產流程以及改進生產管理水平的重要手段。

車間接收主生產計劃,根據當前的生產狀況(能力、生產準備和在制任務等),生產準備條件(圖紙、工裝和材料等),以及項目的優先級別及計劃完成時間等要求,合理制訂生產加工計劃,監督生產進度和執行狀態。

高級排產工具(APS)結合車間資源實時負荷情況和現有計劃執行進度,能力平衡後形成優化的詳細排產計劃。其充分考慮到每台設備的加工能力,並根據現場實際情況隨時調整。在完成自動排產後,進行計劃評估與人工調整。在小批量、多品種和多工序的生產環境中,利用高級排產工具可以迅速應對緊急插單的複雜情況。

(4)生產過程管理

生產過程管理實現生產過程的閉環可視化控制,以減少等待時間、庫存和過量生產等浪費。生產過程中採用條碼、觸摸屏和機床數據採集等多種方式實時跟蹤計劃生產進度。生產過程管理旨在控制生產,實施並執行生產調度,追蹤車間裡工作和工件的狀態,對於當前沒有能力加工的工序可以外協處理。實現工序派工、工序外協和齊套等管理功能,可通過看板實時顯示車間現場信息以及任務進展信息等。

(5)質量過程管理

生產製造過程的工序檢驗與產品質量管理,能夠實現對工序檢驗與產品質量過程追溯,對不合格品以及整改過程進行嚴格控制。其功能包括:實現生產過程關鍵要素的全面記錄以及完備的質量追溯,準確統計產品的合格率和不合格率,為質量改進提供量化指標。根據產品質量分析結果,對出廠產品進行預防性維護。

(6)生產監控管理

生產監控實現從生產計劃進度和設備運轉情況等多維度對生產過程進行監控,實現對車間報警信息的管理,包括設備故障、人員缺勤、質量及其他原因的報警信息,及時發現問題、匯報問題並處理問題,從而保證生產過程順利進行並受控。結合分布式數字控制DNC系統、MDC系統進行設備聯網和數據採集。實現設備監控,提高瓶頸設備利用率。

(7)物料跟蹤管理

通過條碼技術對生產過程中的物流進行管理和追蹤。物料在生產過程中,通過條碼掃描跟蹤物料在線狀態,監控物料流轉過程,保證物料在車間生產過程中快速高效流轉,並可隨時查詢。

(8)庫存管理

庫房管理針對車間內的所有庫存物資進行管理。車間內物資有自製件、外協件、外購件、刀具、工裝和周轉原材料等。其功能包括:通過庫存管理實現庫房存貯物資檢索,查詢當前庫存情況及歷史記錄;提供庫存盤點與庫房調撥功能,對於原材料、刀具和工裝等庫存量不足時,設置告警;提供庫房零部件的出入庫操作,包括刀具/工裝的借入、歸還、報修和報廢等操作。

(9)統計分析

能夠對生產過程中產生的數據進行統計查詢,分析後形成報表,為後續工作提供參考數據與決策支持。生產過程中的數據豐富,系統根據需要,定製不同的統計查詢功能,包括:產品加工進度查詢;車間在制品查詢;車間和工位任務查詢;產品配套齊套查詢;質量統計分析;車間產能(人力和設備)利用率分析;廢品率/次品率統計分析等。

四、創新性與優勢

本項目的創新性與優勢在於以下幾個方面:

(1)搭建公司數據管理與決策模型,基於公司大數據庫[2]及智能統計動態報表進行快速決策支持。能夠對生產過程中產生的數據進行統計查詢,分析後形成報表,為後續工作提供參考數據與決策支持。

(2)設計模型化,基於統一的全三維模型提升產品工藝的設計效率;並基於三維模型,對關鍵裝配工藝仿真,實現製造過程與產品工藝的互動。

(3)工業數據採集終端的優勢在於任何時候都可以進行條型碼數據採集以及在線判定。廣泛採用無線移動終端進行倉庫事務管理,在MES中移動終端也可以用於特殊站點的數據採集,以及品質巡檢。

五、案例應用效益分析

項目擯棄了傳統的規劃設計理念,改變了傳統的手工方式,通過計算機輔助數字仿真與優化實現精確可靠的規劃設計,它在時間、質量和成本方面體現出了重要價值。

時間:減少了試生產時間和工藝規劃時間,縮短了生產準備周期;

質量:提高了規劃質量、產品數據統一性及變型生產效率,優化了生產線的配置;

成本:減少了物理原形的使用及工程更改量,降低了設備、人員的投入。

生產效率提高30.86%,運營成本降低23.08%,產品研製周期縮短33.3%,產品不良率降低25%,能源利用率提高14.6%。

參考文獻

- ↑ 現在大家都在說數字化,數字化到底是什麼?,搜狐,2023-08-08

- ↑ 細數常用數據庫有哪些 ,搜狐,2017-05-25