直流变桨系统交流化改造技术应用案例查看源代码讨论查看历史

|

直流变桨系统交流化改造技术应用案例“直流变桨系统交流化改造”技术应用案例,在东方风电兆瓦级风力发电机组发展的早期,受制于交流电机变频驱动器技术及可靠性的限制,兆瓦级风力发电机组主要采用直流变桨技术。

一、背景

在东方风电兆瓦级风力发电机组发展的早期,受制于交流电机变频驱动器技术及可靠性的限制,兆瓦级风力发电机组主要采用直流变桨技术。直流变桨系统电控部分主要由:变桨控制器(L+B或变桨PLC)、驱动器、充电器、变桨电机、刹车供电变压器[1]、蓄电池组、AB编码器、控制继电器、控制接触器、过流保护断路器等部件组成;其集成度较低,随着机组运行时间增加,其稳定性也逐年降低,同时早期的变桨系统供应商也停止了对直流变桨系统的更新和服务;

风力发电机组的刹车功能主要是依靠系统收桨的气动刹车,所以变桨系统的稳定性是对整机安全性的重要保障。直流变桨系统外围电气设计复杂,正常变桨、低穿、紧急收桨分别有电路及相关器件,同时国内电网的不稳定性也加剧了电子元器件的老化、系统故障率升高;直流电机的碳刷需要定期维护、蓄电池每3.5年需要定期更换,这些都极大的增加了现场运维工作量和运维成本;

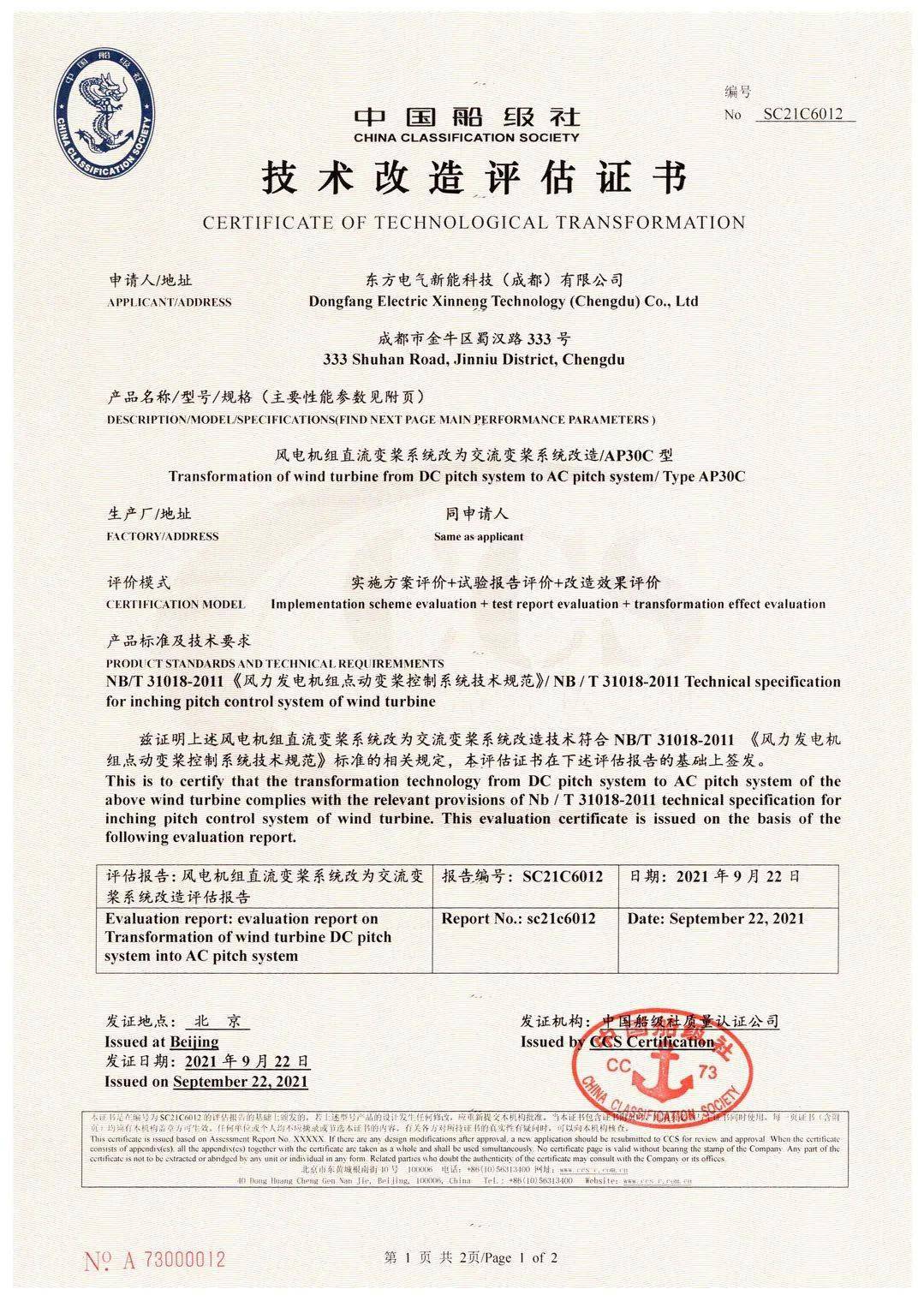

针对上述问题,东方新能科技开发出成熟的集成式交流变桨系统替换原1.5MW老机组的直流变桨系统,该系统适用于风轮直径不大于89米的东方风电直流变桨系统。

二、应用案例

直流变桨系统交流化改造项目,已在中卫香山风场完成1台样机挂机工作,批量项目已在大唐云南丘北赶马路风场完成13台机组改造,改造后机组运行良好,整体故障率下降80%。

方案采用集成式交流变桨驱动器,其硬件集PLC控制器、充电器、开关电源以及丰富的I/O接口等功能于一体,后备电源采用环境适应性更强的超级电容,变桨电机采用自然冷却型交流永磁同步电机,同时应用无风扇免维护设计,改造后系统具有高安全性、高可靠性、高集成度等优点。

变桨系统交流化改造产品特点:

立足于上万台风机运行经验,采用成熟的变桨控制逻辑

系统具备风轮超速保护、双冗余硬件安全链功能,安全性进一步提升

基于多重冗余设计理念,平均无故障运行时间达20000小时以上

变桨系统采用集成式交流变桨系统,设计简洁、可靠性高

交流电机、超级电容免维护

支持多种通讯协议,满足客户需求

高品质、低成本

通过技术改造,可以消除诸多安全隐患,提升客户满意度,避免事故发生,为客户创造了社会效益,同时可降低客户每年备件采购费用50%,整体降低变桨系统故障率80%。

三、技术要点

将直流变桨系统改造为技术更为成熟的交流变桨系统,采用东方风电成熟使用的AP系列集成式变桨技术,取消了原L+B/变桨PLC以及充电器,由驱动器集成数字量模拟量采集控制功能、通讯方式改为更稳定快捷的CANopen、后备电源由铅酸蓄电池改为超级电容系统,简化外围电气回路设计。

序号 器件名称 直流系统 交流系统 功能集成

1 电机刹车电源模块 有 无 驱动器

2 充电器 有 无 驱动器

3 L+B/变桨PLC 有 无 不需要

4 控制继电器 有 有 减少70%

优点如下:

交流电机免维护,不用定期清理碳粉和更换碳刷,故障率更低;

超级电容相较于蓄电池[2]使用寿命更长、充电次数更多、充电时间更短、且放电能力不受低温影响,故障率更低(正常温度环境下充放电次数达50万次),在风机寿命期内无须再次更换。

变桨控制器、变桨充电器集成在变桨驱动器中,变桨系统简单,整体故障率更低,改造费用也随之降低;

与主控通讯方式为CANopen,驱动器之间的通信为CANopen,通讯更加稳定可靠;

变桨系统安全保护采用内部安全链和外部安全链结构,安全性能更高。外部安全链对应风机主安全链(主控EFC)回路,进行硬件紧急停机控制;内部安全链独立于风机主安全链回路对变桨滑环超速保护、驱动器安全信号、软件看门狗等可能导致严重后果的故障点进行监控。无论是内部安全链还是外部安全链故障,变桨系统驱动器急停信号均能被触发,完成独立顺桨,实现紧急停机。同时:主控下发给变桨的软硬件EFC指令及变桨控制器给驱动器的软硬件EFC指令均冗余。驱动器内部具备自己的安全链设计,当驱动器故障后(包括驱动器检测到通讯故障),驱动器独立収桨,其它轴由于安全链断开,同时触发収桨。

交流电机在满载下运行三小时左右温升仅为1°,不需要加热器及风扇等外部装置;

变桨系统具备自诊断及保护功能,能实时诊断设备的故障或异常情况,对出现的故障进行处理,按照不同的故障等级实现可靠顺桨,同时有完善的事故存储记录信息,便于故障诊断查询;提高了风力发电机组变桨控制系统安全可靠性,降低设备缺陷率,进一步提高设备可利用率及安全可靠性,确保风电场安全、稳定运行。

满足高/低穿功能要求,为后续电网要求的机组高穿改造奠定基础;

改善劳动环境和条件,减少人员攀爬风机次数,进入轮毂次数,降低潜在的安全风险;

减少故障损失电量及相应备品备件的采购,避免因变桨系统故障多次发生风机长停,创造更多经济效益;

减少变桨系统所需设备数量,相应降低故障率。

创新性

由于改造后变桨系统采用CAN通讯,而早期主控系统多为RS485通讯,为实现交流变桨系统与原配套的主控系统在通讯协议、控制逻辑、DIO接口等方面的全面匹配,方案采用硬接点功能转接配合通讯协议转换的型式实现主控与变桨系统运行控制匹配。

四、应用前景

东方风电机组的直流变桨系统超过5000套,并且整个市场直流变桨系统存量超过万套,目前,直流变桨系统交流化改造已成为风电后市场改造主流项目,改造预期市场效益可观。受限于早期各品牌直流变桨系统设计方向的差异,改造采用的器件需要特殊定制,增大了改造的难度与成本。

参考文献

- ↑ 变压器知识大全,绝对是最全最权威的讲解!,搜狐,2020-06-30

- ↑ 蓄电池维护——蓄电池的基本构造和原理 ,搜狐,2022-09-12