工业视觉检测平台查看源代码讨论查看历史

|

工业视觉检测平台亚马逊云科技助力施耐德电气构建 AI 工业视觉检测平台,近15年来,亚马逊云科技(Amazon Web Services)一直是世界上以服务丰富、应用广泛而著称的云平台。亚马逊云科技一直不断扩展其服务组合以支持几乎云上任意工作负载,目前提供了超过200项全功能的服务,涵盖计算、存储、数据库、联网、分析、机器人、机器学习与人工智能[1]、物联网、移动、安全、混合云、虚拟现实与增强现实、媒体、以及应用开发、部署与管理等方面,遍及25 个地理区域的80个可用区(AZ),并已公布计划在澳大利亚、印度、印度尼西亚、西班牙和瑞士新建5个区域、15个可用区。全球数百万客户,包括发展迅速的初创公司、大型企业和领先的政府机构都信赖亚马逊云科技,通过亚马逊云科技的服务强化其基础设施,提高敏捷性,降低成本。

目录

简洁介绍案例

作为全球能源管理和自动化领域数字化转型的专家,施耐德电气在2018年率先在其EcoStruxure 架构与平台全球首家试点工厂 -- 武汉工厂实施并完成了数字化升级改造,实现了高度自动化,使生产和运营流程得到了优化,并将能效提高至新的水平,是施耐德电气内部认证的“零碳工厂”及国家工信部认证的“绿色工厂”,同时也被达沃斯世界经济论坛专家委员会评为发展中的“灯塔工厂”。为了进一步引领智能生产技术的应用和优化武汉工厂的制造流程,施耐德电气选择了亚马逊云科技及其合作伙伴中科创达来构建智能工业视觉质量检测解决方案。本案例旨在描述如何利用亚马逊云科技广泛而深入的云服务,包括机器学习、数据库和计算服务,助力施耐德电气构建 AI 工业视觉检测平台,该平台实现了在云端进行数据存储和标注及模型训练,并把云端模型下发到产线边缘侧,执行边缘推理。该方案率先在施耐德电气武汉工厂上线,显著提高了生产线的检测效率,将误检率降低到0.5%以内,并实现了零漏检率。在武汉工厂成功部署基础上,施耐德电气将在中国另外十多家工厂部署基于亚马逊云科技机器学习服务的解决方案,进一步带动中国制造业的数字化转型。

1.客户背景

施耐德电气作为全球能源管理和自动化领域数字化转型的专家,业务遍及全球100多个国家和地区,为客户提供能源管理和自动化领域的数字化解决方案,以实现高效和可持续。施耐德电气的宗旨,是赋能所有人对能源和资源的最大化利用,推动人类进步与可持续的共同发展,施耐德电气称之为Life Is On。施耐德电气推动数字化转型[2],服务于家居、楼宇、数据中心、基础设施和工业市场。通过集成世界领先的工艺和能源管理技术,从终端到云的互联互通产品、控制、软件和服务,贯穿业务全生命周期,实现整合的企业级管理。施耐德电气的使命是成为实现高效和可持续发展的数字化伙伴。

2.实施目标

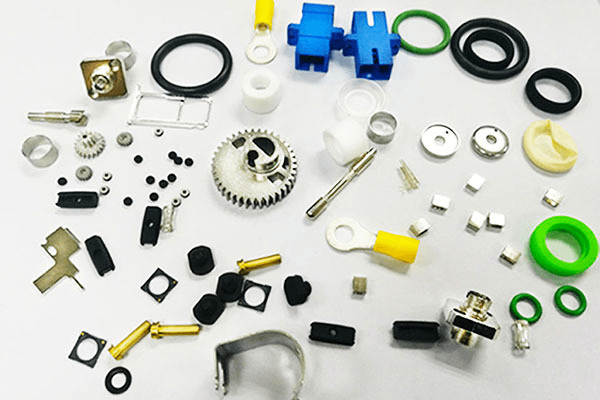

在2018年,通过应用施耐德电气面向工业领域的EcoStruxure架构与平台,武汉工厂实施并完成了数字化升级改造,实现了高度自动化,使生产和运营流程得到了优化,并将能效提高至新的水平。施耐德电气拥有众多类似武汉工厂这样的工厂,仅在中国就有23家工厂,7家物流中心,在生产种类繁多的各类产品中,为了确保产品的高质量,施耐德电气所有生产线都遵循严格的质量检测流程。 施耐德电气武汉工厂的主要产品,是我们日常生活中相当常见的小型断路器、接触器以及各种控制按钮和信号电器部件。尽管这些部件本身的结构并不算复杂,但它们的生产过程中会涉及大量的焊接、绕线操作,即便是用全自动化设备来生产,也不可能将液态的焊锡、柔软的铜丝加工到每一次的厚度、形态都100%完美无缺。如此一来,对产品进行逐个质检的需求自然就产生了。此前,施耐德电气采用的是常规的人工检测及自动化检测方式。人工检测即由熟练的质检员比对“标准样品”的照片判断;自动化检测是在生产线上安装工业相机,对产品的多个角度进行拍照,由机器与系统中的标准模版对比,进行外观缺陷判断。但是人工质检的方式,存在着一定的缺陷。一方面,产品出现缺陷的位置本就不会固定不变,反而有着极大的随机性,所以这就导致质检员需要凭借自身经验进行产品外观的比对;另一方面,质检员长时间盯着屏幕工作,效率和注意力也很难一直维持,因此也会直接影响到生产能力。为了进一步引领智能生产技术的应用和优化武汉工厂的制造流程,施耐德电气希望引入一套AI 工业视觉检测解决方案,替代现有的人工肉眼判断及传统视觉检测,实现质量检测的自动化和智能化,从而降低产品质量检测中的误检和漏检,提升质量检测效率,推动施耐德电气供应链的数字化转型。

3.面临挑战: AI工业视觉检测的成功关键是检测模型的建模、训练和迭代以及生产环境下的推理判断。如果采用传统的线下自建服务器的方式,将面临两方面的挑战:其一是模型的训练和迭代需要巨大的算力,成本非常高;其二是在进行模型训练时需要工程师到全国各地工厂去采集数据,需要投入大量的人力。如果采用线上全云化的方式,也会面临生产环境下如何保障推理的有效和避免延时的问题。

1.方案介绍

为了应对业务需求和实际挑战,施耐德电气经过多重考量和选型,最终选择与亚马逊云科技合作。亚马逊云科技利用Amazon SageMaker、Amazon Relational Database Service(Amazon RDS)、Amazon Elastic Container Service(Amazon ECS)及其相关服务,助力施耐德电气构建智能化的“云边”结合的AI视觉检测平台。

2.功能设计

利用亚马逊云科技的云服务,助力施耐德电气构建的AI视觉检测平台采用了“云边”结合的方式,云上负责模型训练和迭代及模型的全生命周期管理,边缘端软件是边缘检测系统,硬件是带GPU的推理机和工业相机,通过工业相机采集产品外观照片,并在通过一系列安全认证后上传到云端,存储在Amazon S3上。后续的处理分为两步,首先利用Amazon SageMaker完成模型训练和迭代,在精准度达标后,将模型部署到边缘检测系统上;随后来自生产线的照片实时进入边缘检测系统,并进行边缘推理运算,再将结果返回到边缘检测系统,自动标识出产品是否合格并能标识出不合格的缺陷位置。

3.拓朴结构

上图是AI视觉检测平台的架构示意图。所使用的亚马逊云科技的云服务包括:Amazon EC2、Amazon S3、Amazon RDS、Amazon ECS、Amazon ECR、Amazon SageMaker等。

4.技术实现

亚马逊云科技机器学习服务 Amazon SageMaker 可帮助开发人员和数据科学家快速构建、训练和部署机器学习模型。借助 Amazon SageMaker,能够成功且准确地构建适应实际制造场景的机器学习模型,通过将生产线的产品图像与合格产品的标准样品进行对照,通过自动化的工业视觉检测来识别产品中的复杂缺陷。 亚马逊云科技的 Amazon Relational Database Service(Amazon RDS)服务可帮助客户在云中设置、操作和扩展关系型数据库。该解决方案使用工业相机捕捉生产线上的产品图像,将每个产品的正样本图像索引存储在 Amazon RDS 中,以便 Amazon SageMaker 引擎进行调用来实现推理计算。 Amazon Elastic Container Service(Amazon ECS)是一种高度安全、可靠且可扩展的容器运行方式。使用 Amazon ECS 轻松部署、管理和扩展容器化应用程序,实现机器学习模型在生产线边缘设备的容器中的轻松部署和管理。

5.安全及可靠性

施耐德电气将生产线数据上云有一个非常大的前提,就是要保证数据是安全的。在AI视觉检测平台的部署中,施耐德电气提供了专线和专网,即可以理解AI视觉检测平台是部署在施耐德电气的内网当中。在技术支持上,亚马逊云科技始终把客户需求放在第一位,为客户提供及时的支持服务。“我们是第一次接触Amazon SageMaker,开始的时候很多内容不清楚,亚马逊云科技的技术人员总能在我们遇到问题的时候及时给予解答,他们的架构师每次都参加我们的项目会议,一起讨论解决方案的架构、如何实施、如何符合施耐德电气对网络和系统的安全要求等方方面面的问题。”施耐德电气全球供应链 中国区数字化解决方案负责人冒飞飞说。

6.方案亮点

1.技术特点: Amazon SageMaker在单个工具集中提供了用于机器学习的所有组件,使用户能以更低的成本、更轻松地在更短的时间内将模型投入生产。传统上,机器学习采用GPU服务器,该服务器要承接存储、计算、框架等全部任务,模型训练的效率、精准度取决于GPU服务器的硬盘空间、读取速度、框架选择等多种因素,过程中的每一步都包含繁复的设置、调整等工作,而利用Amazon SageMaker,框架选择、GPU选择都可以一键部署,模型训练只需要采用简单的“文本文件+命令行”方式就可以完成。

2.技术先进性: Amazon SageMaker与Amazon S3的协同,使得AI视觉检测平台实现了存储与计算的分离,这带来了两方面的便利:其一,来自边缘端的训练数据都存储在Amazon S3,模型训练时可以直接读写数据,无需进行数据迁移,且存储容量可无限扩展;其二,如果某个模型不理想或者采用多个模型进行训练,只需直接替换模型即可,数据任然可以用原来的数据。如果用户不打算采用Amazon SageMaker本身提供的40多种通用模型,而选择自建模型,则可以简单地利用Amazon SageMaker与Amazon ECS的协同来完成模型的部署,用户只需要将自建的模型生成容器的镜像,就可以直接部署到Amazon SageMaker中。在实际应用中,施耐德电气的AI视觉检测平台就是利用了Amazon ECS将自建的模型直接部署到Amazon SageMaker上。

3.行业应用的创新性: AI视觉检测平台的核心是模型训练,创新点是将来自生产线的正样本(而非负样本)上传到云端,并作为训练的输入数据传输到机器学习框架中进行模型训练,通过持续的训练和迭代,提升模型的精准度,在模型精度达标后再部署到生产系统上,后续的推理判断都是在本地完成的。

4.业务模式创新 与自建数据中心相比,施耐德电气选择亚马逊云科技的云服务,获得更高的可扩展性、敏捷性和效率。亚马逊云科技能够根据工业视觉自动检测所需的工作负载,提供和扩展客户所需的云计算资源。

5.创新工法、经验技巧、操作要领等:

1.适用范围: 在全球化部署方面,亚马逊云科技在全球有25个地理区域、81个可用区,施耐德电气未来可以方便地将AI视觉检测平台复制到全球其他区域的工厂,训练好的模型和架构都可以利用亚马逊云科技的全球一致性架构部署到全球范围内的生产线,避免重复开发。

2.应用效果: 该云边协同 AI 工业视觉检测平台解决方案率先在施耐德电气武汉工厂上线,显著提高了生产线的检测效率,将误检率降低到0.5%以内,并实现了零漏检率,并取消了之前依赖人工光检测的工站,实现全自动和智能化。通过采用这一高效的检测解决方案,施耐德电气武汉工厂进一步实现了制造流程的标准化,节省了时间和成本,同时确保所有产品都符合公司严格的质量标准。

3.经济价值: AI视觉检测平台的成果部署为施耐德电气带来了三方面的价值。其一是实现了检测自动化和智能化,与原来的传统视觉检测模式相比,在中国区已经部署的5家工厂9条生产线中,AI视觉检测的误检率降到0.5%,大大降低了返工的工作量,同时漏检率能降为0%,提高了客户满意度;其二是与原来采用人工检测的产线相比,还可以优化产线检测人员配置。其三是通过云边协同,实现了云端对边缘端的统一管理,确保多边缘端能够同时完成模型迭代升级和管控,从全生命周期的角度管理分布在不同工厂的模型。

4.可借鉴性: 在施耐德电气武汉工厂成功部署基础上,施耐德电气将在中国另外十多家工厂部署基于亚马逊云科技机器学习服务的解决方案,进一步带动中国制造业的数字化转型。 施耐德电气中国区供应链绩效及数字化副总裁顾俊表示:“亚马逊云科技正在帮助我们加快数字化转型之旅。AI 工业视觉检测平台展示了如何通过使用机器学习等先进的云服务进行创新,大幅提升工厂效率。我们期待未来向全球更多制造企业分享智能工业视觉质量检测解决方案。”

亚马逊云科技中国国际客户及合作伙伴生态系统事业部总经理沈涛表示:“施耐德电气正在将世界领先的云技术引入供应链,提高产品质量和运营效率。亚马逊云科技作为施耐德电气首选的云和机器学习服务提供商,我们很高兴支持施耐德电气的智能工厂实现了质量检测流程的自动化,改进了质量控制;帮助施耐德电气借助云技术实现了智能制造,打造更加智能的生产线。”

参考文献

- ↑ 人工智能是什么?人工智能的概念简介 ,搜狐,2018-08-01

- ↑ 什么是数字化?如何理解数字化转型?,搜狐,2021-02-25