MPM系統助力企業工藝數字化升級檢視原始碼討論檢視歷史

|

MPM系統助力企業工藝數字化升級該企業希望建立兩級工藝管理體系,實現產品數據與工藝數據的管理;實現APS、EAM、MPM設備與產線關係的對應,數據同步統一;SOP可視化管理實現SOP在線的可視化試點投射。設備參數自動化管理方面實現槍具扭矩的自動化管理試點投放。結合面向製造的工藝仿真,提高整個價值鏈的執行效率及成本的降低。公司的MPM系統建設主要分為幾個部分:一、搭建工藝管理平台,補充基礎數據,為數字化[1]工藝打基礎;二、統一數據源,打通研發及製造各系統,重點變革試點實行。

案例簡介

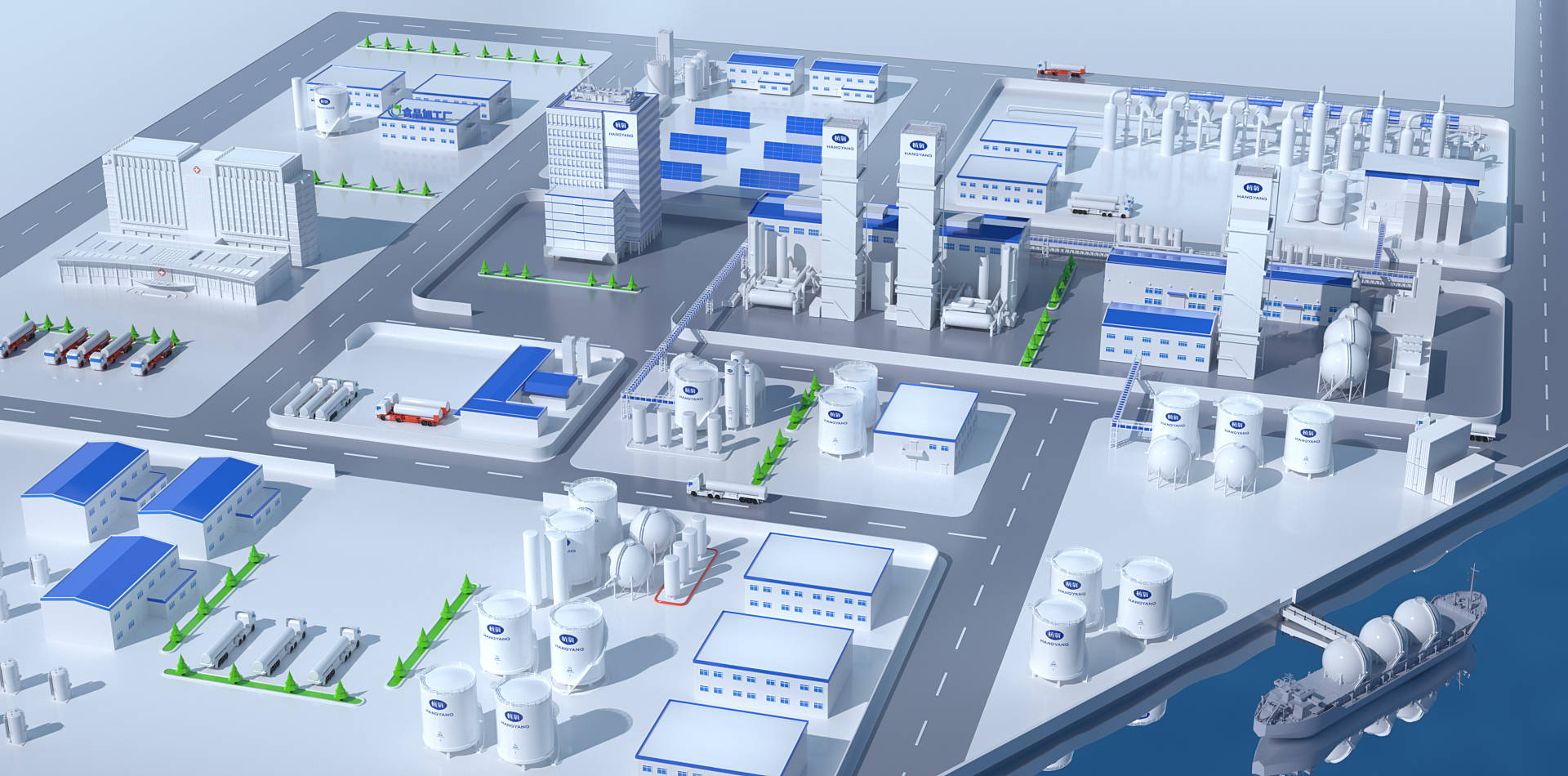

該企業信息化建設起步於1998年,目前所有信息系統包括ERP、 MES、 APS、 SRM、 CRM、 PLM、營銷系統、電商系統、渠道系統、售後系統、客戶系統、人力系統、財務系統、 OA系統。 為實現公司智能製造戰略目標,打通研發、生產系統信息通道,構建工藝管理平台,實現產品從設計到製造的無縫銜接,工藝數據結構化及支持下游數字化製造;逐步探索數字化仿真分析及測試驗證,支持數字化工廠、智能製造及客戶定製業務模式,公司決定開啟MPM系統的實施應用。

案例背景介紹

為實現公司智能製造戰略目標,打通研發、生產系統信息通道,構建工藝管理平台,實現產品從設計到製造的無縫銜接,工藝數據結構化及支持下游數字化製造;逐步探索數字化仿真分析及測試驗證,支持數字化工廠、智能製造[2]及客戶定製業務模式,公司決定開啟MPM系統的實施應用。

該企業希望建立兩級工藝管理體系,實現產品數據與工藝數據的管理;實現APS、EAM、MPM設備與產線關係的對應,數據同步統一;SOP可視化管理實現SOP在線的可視化試點投射。設備參數自動化管理方面實現槍具扭矩的自動化管理試點投放。結合面向製造的工藝仿真,提高整個價值鏈的執行效率及成本的降低。

案例應用詳情

企業MPM系統建設主要分為幾個部分:

一、搭建工藝管理平台,補充基礎數據,為數字化工藝打基礎。建立工藝管理平台(MPM),對工藝管理過程進行系統控制;對工藝涉及的工藝路線、SOP、設備、工裝器具及工藝參數等進行梳理。

二、統一數據源,打通研發及製造各系統,重點變革試點實行。將PLM的產品數據、MES和APS的產線及工藝路線、EAM的設備及工裝通過工藝管理平台進行打通,建立統一的數據源。對SOP的自動投射及設備參數的自動化管理進行試點實行。

1)工藝文檔管理

利用MPM強大的文檔管理功能,將現有工藝數據由保留在個人手中全部統一納入MPM系統管理,建立完善的公司工藝知識庫,並實時共享,高效的進行知識的傳承。同時拉通工藝管理全流程,實現工藝過程管理數據的電子化和結構化管理。

公司工藝部門,每月會定期將所有涉及工藝改善及工藝研究的技術資料上傳到MPM系統,實現企業的技術知識積累沉澱。並且上傳到系統的所有技術資料,必須經過專人審核,確保版本和格式統一標準化,同時也是為了保證技術文件的高質量。

工藝部門文檔管理者對月度技術文件沉澱進行小結和評價,優秀技術報告全面發布實時共享。

2)工藝設計管理

利用MPM系統強大的工藝設計管理模塊,對公司工藝設計進行梳理整合,並建立從工藝設計基礎數據管理(包括標準工序庫、工藝裝備、設備、輔料、工作中心等)到工藝計劃路線及製造工序過程管理的結構化管理,在實現格式、數據標準化的同時,極大提升工藝計劃編制的效率。

利用系統強大的參數化管理功能,對原材料的計算參數和公式利用系統進行固化,實現材料消耗定額參數化計算,大大提高了材料定額計算的效率和準確性。

3)製造資源管理

物料編碼、工藝計劃、工序、產線、製造資源與圖紙進行相互關聯,將工序、設備及工藝參數關聯,通過SCADA系統控制設備實現參數自動切換,極大的提高了我司設備全生命周期管理及工藝過程管控能力,標誌着我司工藝和設備管理邁向數字化和結構化。

4)變更管理

變更管理包括:產品工藝設計變更、工廠工藝計劃變更、工藝文檔變更、製造資源變更。所有變更在MPM系統進行發起、審批,全流程可視化,確保了製造變更的有效管理,改變了以往製造變更的混亂局面,為製造體系標準化管理搭建了數字化平台。

四、創新性與優勢

該企業的MPM系統建設搭建工藝管理平台,補充基礎數據,為數字化工藝打基礎。建立工藝管理平台(MPM),對工藝管理過程進行系統控制;對工藝涉及的工藝路線、SOP、設備、工裝器具及工藝參數等進行梳理。統一數據源,打通研發及製造各系統,重點變革試點實行。

利用MPM強大的文檔管理功能,將現有工藝數據由保留在個人手中全部統一納入MPM系統管理,建立完善的公司工藝知識庫,並實時共享,高效的進行知識的傳承。同時拉通工藝管理全流程,實現工藝過程管理數據的電子化和結構化管理。

利用系統強大的參數化管理功能,對原材料的計算參數和公式利用系統進行固化,實現材料消耗定額參數化計算,大大提高了材料定額計算的效率和準確性。

物料編碼、工藝計劃、工序、產線、製造資源與圖紙進行相互關聯,將工序、設備及工藝參數關聯,通過SCADA系統控制設備實現參數自動切換,極大的提高了我司設備全生命周期管理及工藝過程管控能力,標誌着我司工藝和設備管理邁向數字化和結構化。

變更管理,所有變更在MPM系統進行發起、審批,全流程可視化,確保了製造變更的有效管理,改變了以往製造變更的混亂局面,為製造體系標準化管理搭建了數字化平台。

參考文獻

- ↑ 什麼是數字化?為什麼需要數字化?數字化的未來? ,搜狐,2022-04-14

- ↑ 什麼是智能製造?如何實現智能製造?,搜狐,2022-09-05