開齒偏航驅動風場調整以及車間檢視原始碼討論檢視歷史

|

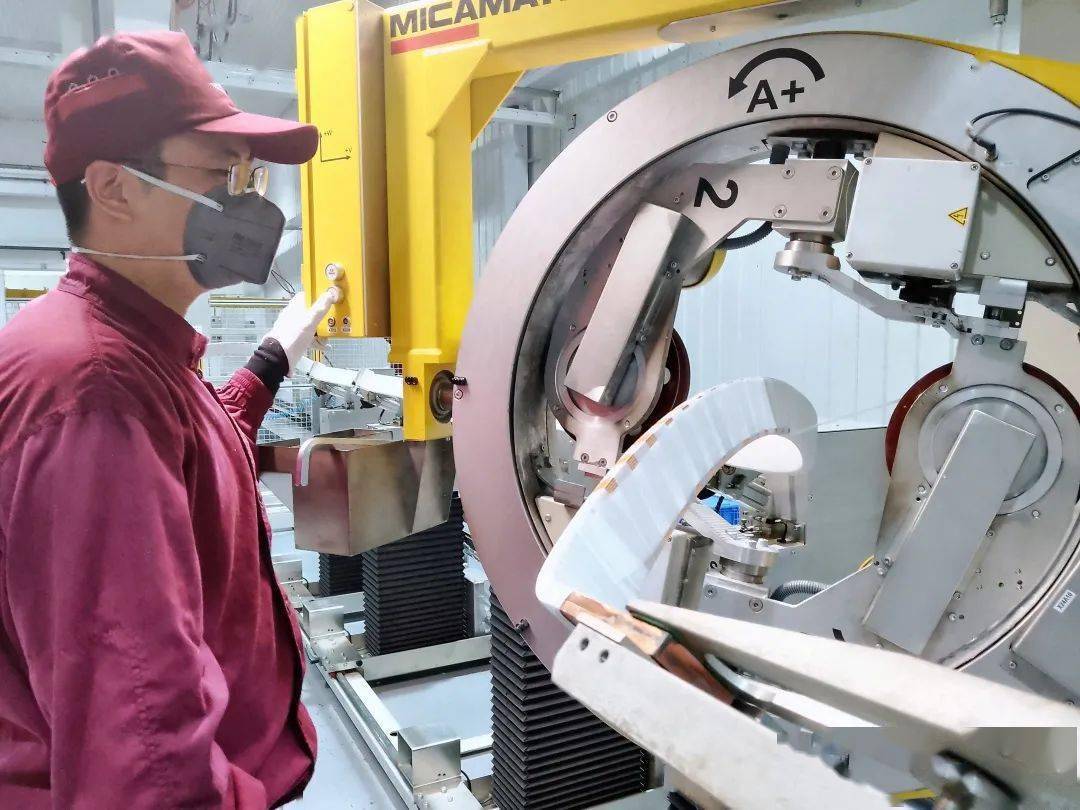

開齒偏航驅動風場調整以及車間開齒偏航驅動風場調整以及車間 預調整技術應用案例,因風向的不穩定,風力發電機組均需要進行頻繁的偏航對風,捕獲最大的風能,產生最高的發電量。進行偏航對風的設備為偏航系統,一般為一種開齒偏航結構(2MW機組一般為4個偏航驅動,隨着兆瓦增加,偏航驅動個數也在增加)。

一、背景

車間在裝配完成偏航驅動後(開齒結構),進行偏航驅動小齒與偏航軸承大齒圈接觸面積調整,此時為一個比較理想的狀態(基本未受到外部載荷)。在風場吊裝完成後,機架受到整機(機艙、葉輪)的重力影響;運行起來受到載荷影響,均導致偏航驅動小齒與軸承大齒圈的接觸出現偏載情況。偏載對齒輪局部載荷影響較大,容易出現斷齒情況,造成較大損失。此時就需吊裝完成後再進行一次接觸面積調整,而在風機[1]上因空間和工器具限制,調整過程費時費力;且無較好的方法一次性測量出調整量,頻繁返工,導致出現較大的調整工時費用和發電量損失(還包含未調整時的斷齒風險)。

原調整方法:接觸面壓紅丹-鬆動偏航驅動-調整接觸面積(增加或減少偏航驅動安裝墊片)-恢復偏航驅動-接觸面壓紅丹,根據上述步驟一般要循環調整3-4次才能將接觸面積調整至範圍之內(接觸面積調整無參照,只能根據調整人員的經驗進行調整,預計單台機組(含4個偏航驅動)工時為4人×30小時=120人*小時)。

因此尋求一種方法在風電機組上快捷調整接觸面積(稱為方法一);在新建風場時,尋求一種方法在車間預調整接觸面積(稱為方法二),對保證機組穩定運行和縮減人工成本具有重要意義。

二、應用案例

1 項目概述

河北省承德市圍場縣某風場,海拔1600m左右,安裝70台某型號2.0MW風力發電機組,塔筒高度80m。因偏航驅動偏載問題,偏航驅動容易出現斷齒故障,故障修復時間較長(損失發電量),且連帶損傷其它部件,造成較大損失。

2主要效益

(1)方法一:節省了風場調整的工時費用。

原工藝方法調整單台工時:4人×30小時=120人*小時方法一單台工時:4人×16小時=64人*小時根據估算,大約可節省一半的人員工時費用和發電量損失。

(2)方法二:

解決了偏航驅動偏載情況在還未進行風場調整之前運行的斷齒風險。若後期新建一個70台2MW機組一樣的風場,採用方法二進行車間預調整後則無需進行現場調整。節省全部二次調整工時費用和發電量損失。

三、技術要點

(1)風場調整(方法一)

原有的調整方法只是根據齒面壓出的紅丹狀態,根據經驗進行調整,故耗時較長。方法一為在第一次調整時增加一個參照,大概率能一次性調整至標準範圍;若未能一次性調整至標準範圍,第二次重複調整時也只需進行簡單微調。

方法一步驟為:接觸面壓紅丹-鬆動偏航驅動-取出偏航驅動-水平尺輔助測量增加墊片厚度-調整接觸面積(增加或減少偏航驅動安裝墊片)-恢復偏航驅動-接觸面壓紅丹。

要點:

1)增加水平尺作參考

因塔架和偏航軸承有水平度要求,且在風速較小、承載載荷時形變較小,所以可以以水平面作為參考面。在偏航驅動的安裝面上,增加水平尺,方向為平行6點-12點方向。見圖1。

在水平尺較低的一遍增加墊片(墊片厚度為a),將水平尺調節至水平狀態,見圖2。

2)增加調整墊片

此時初步判斷12點方向所增加的墊片為a(因最佳嚙合面積為稍靠齒輪中心偏下(鼓形中心),根據經驗在12點方向增加墊片厚度為a+0.3mm),其餘位置(6點和9點位置)根據12點方向位置的墊片厚度的一半來進行添加,見圖3。

在此調整的過程中,有水平面(反應為墊片增加的厚度)作為參考,可一次性調整成功;若第一次還有細微差異,第二次重複調整時,只需微調即可。

(2)車間預調整(方法二)

風機上因空間和工器具限制,接觸面積調整過程費時費力;想辦法在車間進行預調整,調整過後在風場吊裝完成後不再進行調整,則可解決風場偏載問題,也能節省調整費用和發電量損失。

車間預調整方法簡述:

1)查詢機組偏航驅動的設計載荷中最常用工況(疲勞載荷)。

2)根據1)中的疲勞載荷,結合三維模型和機組自重等情況進行有限元建模。

3)進行有限元分析,計算出未調整時常用工況的嚙合位置(此時為偏載情況),見圖4。

4)在模型中加入增加墊片的情況,此時通過有限元分析得出常用工況運行,接觸面積在齒輪[2]中間時的增加墊片厚度x增加墊。

5)新生產此型機組,在車間裝配時,預加入厚度為x的墊片,在風場裝配完成後,就不需再進行二次接觸面積調整。

四、應用前景

(1)方法一可運用在已吊裝的風機以及運行多年後,接觸面積出現不和格時需調整的風機,降低調整工時費和發電量損失。

(2)方法二可運用在所有未出廠的風機,節省二次調整工時費和發電量損失。

參考文獻

- ↑ 風機的常識、選型及維護保養,搜狐,2022-04-12

- ↑ 齒輪知識由淺及深講解透徹,純乾貨!,搜狐,2021-11-04