發動機行業總裝柔性產線檢視原始碼討論檢視歷史

|

發動機行業總裝柔性產線該項目建設全新節能發動機總裝柔性產線建設和對關鍵零部件鑄造、機架車間進行數字化[1]改造,綜合運用先進傳感、智能檢測、自動物流。

一、案例簡介

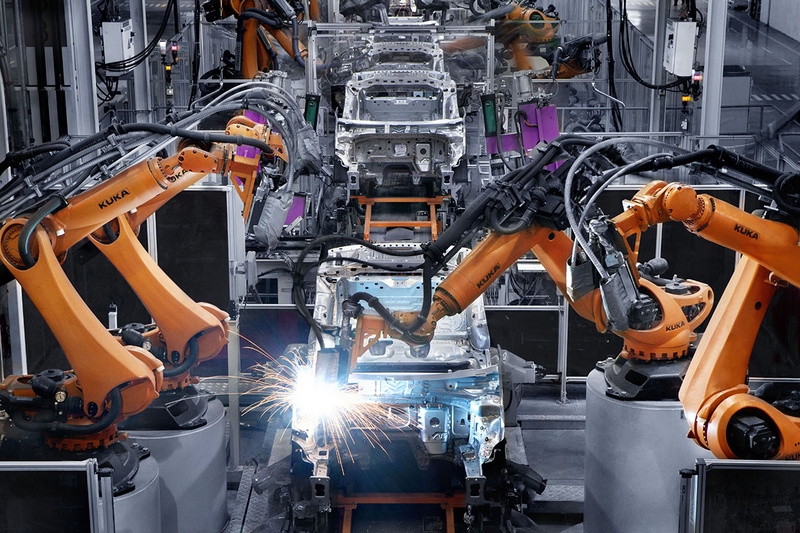

該項目建設全新節能發動機總裝柔性產線建設和對關鍵零部件鑄造、機架車間進行數字化改造,綜合運用先進傳感、智能檢測、自動物流等技術,建設覆蓋節能發動機產品全生命周期的製造工廠,產品設計採用雲平台協同研發的新模式,並以市場需求為導向,建設高度自動、智能檢測、柔性混合生產線。實現了對生產效率的極大提升。

二、案例背景介紹

該工廠需要建設一條年產25萬台套發動機的總裝生產線,滿足產品的質量控制要求。新一代發動機(1.5L\2.0L缸內直噴渦輪增壓發動機嚴苛的質量控制要求和技術水平,要求發動機製造過程必須得到本質的提升,方能滿足產品的需求;該項目生產線採用了大量全自動設備,後台配備了MES系統、QMS系統、WMS系統、ERP系統、EAM系統和PLM系統,實現了對生產效率的極大提升,整線自動化率突破36%,在國內行業領先,包括全自動螺栓擰松機、桁架機械手等,為效率提升起到了保障作用。

三、案例應用詳情

1、總體應用框架

本項目是該企業智能工廠總項目中的柔性產線子項目,整體包括發動機總裝車間的新建和發動機核心零部件的鑄造和機加車間數字化改造。建設覆蓋節能發動機產品全生命周期的製造工廠,產品設計採用雲平台協同研發的新模式,並以市場需求為導向,建設高度自動、智能檢測、柔性混合生產線。該項目總體架構如下:1.jpg.gif

不同機型通過掃描產品信息,通過信息化系統控制切換設備控制程序,實現多品種生產。自動化裝配產線與MES系統和平台自帶的系統集成中間件與ERP、PLM、WMS等第三方系統集成,將總線工廠內相關信息系統和自動化系統有機的聯繫在一起,保證基礎數據的一致性,生產設備狀態和生產數據的實時上傳,管理指令的及時下達,各系統間業務流程和數據的有效集成。

2、 關鍵技術應用詳情

1) 螺栓擰緊工序:使用伺服控制和工業機器人[2]結合開展螺栓擰緊作業;

2) 產品冷試檢測過程中,進氣道封堵使用協作機器人實現夾具更換和封堵作業;

3) 零部件清洗(機器人自動抓取、超聲波清洗機)螺栓擰緊裝備(伺服控制機器人擰緊、電動擰緊槍)

4) 試漏檢測裝備(氣門拍打試漏檢測、激光檢測、氦檢漏檢測)、在線檢測裝備(拍照檢測、各種傳感器檢測、二維碼掃描檢測)

5) 物流轉運裝配(桁架手、IGV/RGV)、選配(在線選配軸瓦選配、在線挺柱選配)

6) 整機測試裝配(冷試檢測、熱磨合測試)、壓裝裝備(氣門油封、氣門鎖夾自動壓裝)等裝備;產線:環型輥道和帶適配托盤形式。

7) 缸體、曲軸轉線工序:使用1個機器人自動抓取缸體和曲軸,同時,在線掃描槍掃描二維碼讀取產品信息數據;然後,曲軸轉至上線托盤指定位置放置,缸體自動對接托盤適配板上,使用在線擰緊機自動擰緊螺栓固定缸體。全過程缸體/曲軸上線和數據採集在無操作人員情況下完成。

四、創新性與優勢

下線前的照相檢測:下線前照相檢測機器人用於把發動機裝配完成後,按工藝要求,對裝配完成的發動機是否有漏裝等。在此工位上,傳統的常用的實現方式有兩種:一是由人工通過目視進行檢查,而人工目視的工作效率底,且容易漏檢等;二是通過傳統的照相設備進行檢測,而傳統的照相設備鏡頭往往只針對固定面進行檢測,要對多面進行檢測時,需要在對應的檢測面上布置多個檢測鏡頭,這就增加了設備的成本及複雜程度。這裡採用6軸機器人(6自由度)代替傳統的人工或照相檢測設備對發動機進行下線前照相檢測,採用照相鏡頭固定到機器人機械臂上的工作方式,採用機器人,相比人工,工位的自動化程度、工作效率及可靠度等都有大的提升,相對於傳統的照相設備,機器人設備只要一個鏡頭就可完成發動機各個面的檢測,且檢測盲點少,設備的結構變為簡單,且更可靠,精度更高!設備柔性更高,適應性更強,通過更換機器人控制程序,就能滿足不用機型產品的發動機的或其它產品的檢測等工作需求,既能滿足現有產品工作需求,也能方便更改為適應後續擴展產品的工作需求。

擰緊工序和塗膠工序滿足多機型生產:通過SAP訂單鎖定,實現信息系統生產控制程序鎖定,實現生產設備程序切換,實現多機型生產。智能柔性工裝,發動機總裝產線實現5個平台的共線生產,無需更換托盤,近90%的裝備實現共用;後期投入新產品時,主托盤上只需改造工藝適配版,多軸擰緊設備,塗膠設備及翻轉設備只需改變程序。因內裝線裝配時,需要多次變換缸體的姿態,為提高柔性化和便於機械人抓取和翻轉,內裝線採用後端定位方式的托盤,利用工藝適配板滿足三個平台產品的支撐定位;外裝線、後整理線採用頂、底面定位方式的托盤,採用立柱支撐滿足三個平台產品的支撐定位。

參考文獻

- ↑ 什麼是數字化?為什麼需要數字化?數字化的未來? ,搜狐,2022-04-14

- ↑ 工業機器人大科普!太全面了!,搜狐,2023-06-14