以數字化技術實現研發設計協同化

|

以數字化技術實現研發設計協同化本項目通過採用數字化三維產品設計和數字化三維工藝設計等先進設計技術,建立PDM系統(Product Data Management,產品數據管理),並集成ERP系統(Enterprise Resource Planning,企業資源計劃)、TDM系統(Test Data Management,試驗數據管理)、三維發布物平台和物聯網[1]平台等產品研發和管理平台,建成產品全生命周期的全球協同研發信息平台,產品設計系統高度互通、產品設計數據高度互享,滿足產品專業化定製的研發需求。

目錄

[隱藏]一、案例簡介

在研發設計協同化方面,徐工重型通過本項目已構建完成行業領先的產品研發信息平台IntraLink,同時通過眾創、眾包等手段積極吸收有價值的社會資源。建立歐洲研發中心、美國研發中心、南京研發中心、上海研發中心等輻射多個地區和國家的研發體系,以產品設計數字化、產品管理集成化、信息發布網絡化、項目管理科學化和協同研發虛擬化為模塊載體,高效推進產品數據集中管理、標準化管理等,實現了產品高效協同設計,尤其在起重機械裝備關鍵技術、施工技術、大型工程機械自主創新的科技體系工程等方面取得了多項具有國內外重要影響的研究成果。

二、案例背景介紹

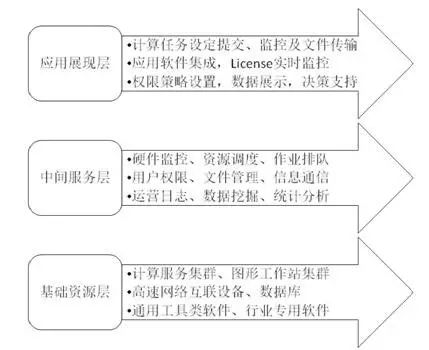

從2007年開始,公司瞄準數字化研發這一智能製造環節上的難點,大力投入。面向產品設計、工藝、試驗、製造、服務等產品實現全過程,通過全球範圍的平台統一規劃、統一建設和統一管理,以及與企業其他信息化系統、數據和業務的創新集成,建立了以數字化產品設計、數字化工藝與製造、數字化仿真試驗、數字化服務設計、數字化[2]協同管理等模塊為基礎的全球協同研發信息平台。以平台建設為抓手,企業獲得了數字化研發技術與應用的核心能力,有效支撐智能製造和高端智能裝備的突破。

三、案例應用詳情

本項目應用三維數字化仿真與設計工具,開展設計研發協同。以TOP-DOWN自上而下三維協同設計方法為手段,集成設計工具,基於PDM產品數據管理系統,實現團隊多人協同設計,提高研發標準化、模塊化、系列化,實現產品智能化研發,縮短研發周期,降低研發成本。同時通過物聯網服務及故障反饋,反作用與研發,結合在線檢測TDM,通過運用大量傳感器網絡、5G技術、大數據分析的先進技術手段,不斷改進研發設計,從源頭提高產品質量水平。

以研發為源頭,將設計與生產、服務結合,以製造過程問題反饋、服務過程質量反饋為跟蹤來源,同時結合產品的「一機一檔一冊」,不斷優化提升部件設計水平,提升產品市場競爭力,降低產品故障率。通過研發手段和水平的提升,目前典型產品的研發周期縮短50%以上,產品服務能力大大提升。

四、創新性與優勢

對企業而言,數字化研發技術突破只是成功的第一步,工程化應用同樣是重要的課題,本項目成功實現了全三維產品設計、三維數字化的工藝設計等應用。

1、全三維產品設計

在產品設計階段,實現標準化建模,建模中着重考慮模型面向下游工藝應用的建模要求,遵循相應的企業建模規範。實現各類設計信息的三維標註,在幾何、標註和屬性等方面對數據進行標準化,從而省去工程圖,以帶有完整信息的模型作為下游工藝設計的輸入。

2、三維數字化的工藝設計

對焊接裝配、機加、鈑金等主要工藝類型進行三維工藝設計。梳理、總結並標準化工藝設計流程、資源、參數、工藝方法、工藝參數等信息數據,建立結構化工藝數據庫,並通過幾何模型、標註和屬性等綜合表達工序工步設計信息。

五、案例應用效益分析

通過本項目的實施,產品全部實現了二維設計和三維設計,廣泛使用一系列先進的產品研發、分析和管理軟件;在CAE領域中,成立了專業的分析仿真部門,推行CAE在工程機械產品中的應用;推動零部件的標準化,在保證數據安全的前提下,實現了知識資源的共享。

參考文獻

- 移至 ↑ 物聯網未來發展趨勢 ,搜狐,2022-03-11

- 移至 ↑ 什麼是數字化?數字化的概念及內涵 ,搜狐,2021-02-01