MPM系统助力企业工艺数字化升级查看源代码讨论查看历史

|

MPM系统助力企业工艺数字化升级该企业希望建立两级工艺管理体系,实现产品数据与工艺数据的管理;实现APS、EAM、MPM设备与产线关系的对应,数据同步统一;SOP可视化管理实现SOP在线的可视化试点投射。设备参数自动化管理方面实现枪具扭矩的自动化管理试点投放。结合面向制造的工艺仿真,提高整个价值链的执行效率及成本的降低。公司的MPM系统建设主要分为几个部分:一、搭建工艺管理平台,补充基础数据,为数字化[1]工艺打基础;二、统一数据源,打通研发及制造各系统,重点变革试点实行。

案例简介

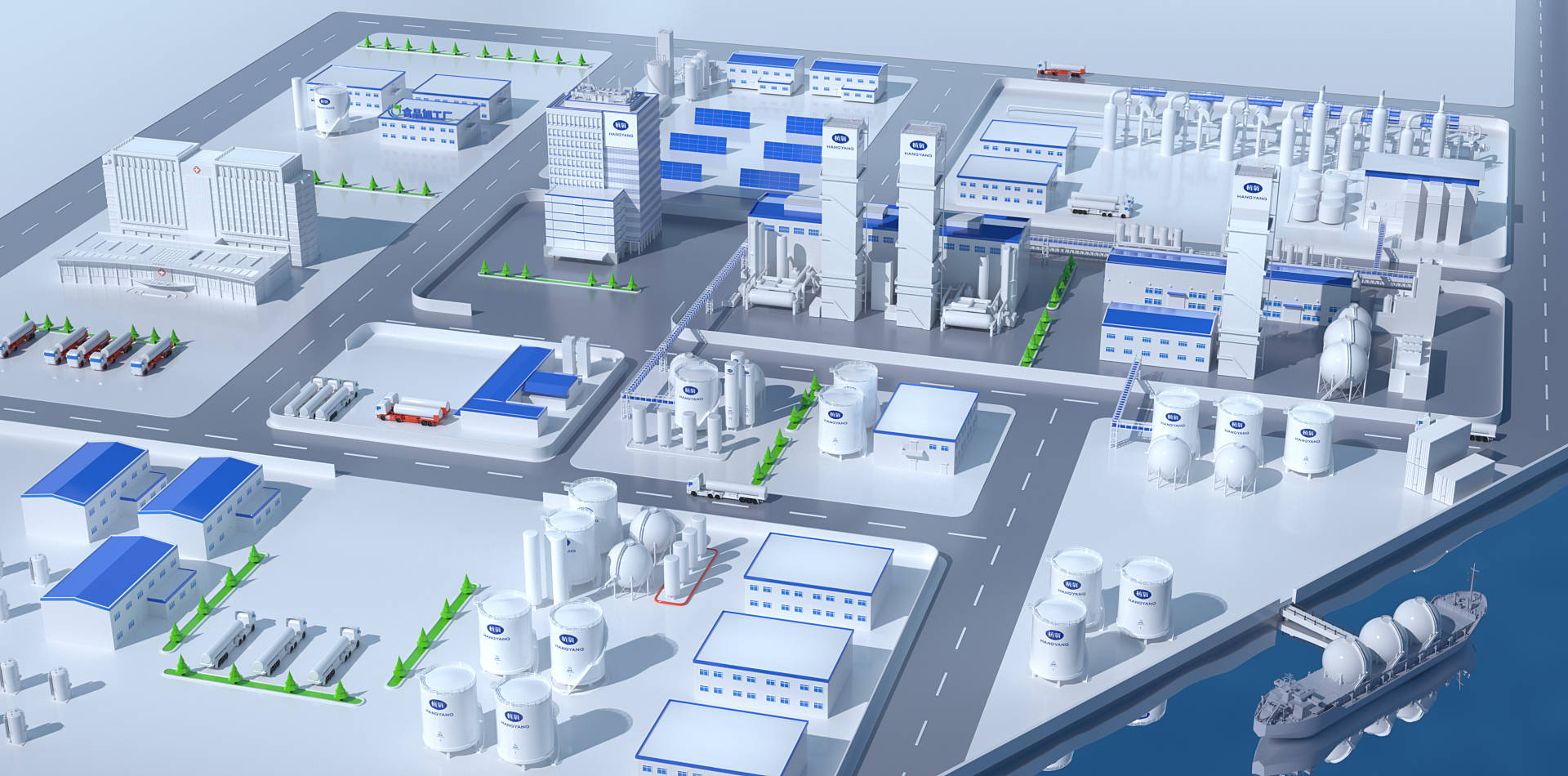

该企业信息化建设起步于1998年,目前所有信息系统包括ERP、 MES、 APS、 SRM、 CRM、 PLM、营销系统、电商系统、渠道系统、售后系统、客户系统、人力系统、财务系统、 OA系统。 为实现公司智能制造战略目标,打通研发、生产系统信息通道,构建工艺管理平台,实现产品从设计到制造的无缝衔接,工艺数据结构化及支持下游数字化制造;逐步探索数字化仿真分析及测试验证,支持数字化工厂、智能制造及客户定制业务模式,公司决定开启MPM系统的实施应用。

案例背景介绍

为实现公司智能制造战略目标,打通研发、生产系统信息通道,构建工艺管理平台,实现产品从设计到制造的无缝衔接,工艺数据结构化及支持下游数字化制造;逐步探索数字化仿真分析及测试验证,支持数字化工厂、智能制造[2]及客户定制业务模式,公司决定开启MPM系统的实施应用。

该企业希望建立两级工艺管理体系,实现产品数据与工艺数据的管理;实现APS、EAM、MPM设备与产线关系的对应,数据同步统一;SOP可视化管理实现SOP在线的可视化试点投射。设备参数自动化管理方面实现枪具扭矩的自动化管理试点投放。结合面向制造的工艺仿真,提高整个价值链的执行效率及成本的降低。

案例应用详情

企业MPM系统建设主要分为几个部分:

一、搭建工艺管理平台,补充基础数据,为数字化工艺打基础。建立工艺管理平台(MPM),对工艺管理过程进行系统控制;对工艺涉及的工艺路线、SOP、设备、工装器具及工艺参数等进行梳理。

二、统一数据源,打通研发及制造各系统,重点变革试点实行。将PLM的产品数据、MES和APS的产线及工艺路线、EAM的设备及工装通过工艺管理平台进行打通,建立统一的数据源。对SOP的自动投射及设备参数的自动化管理进行试点实行。

1)工艺文档管理

利用MPM强大的文档管理功能,将现有工艺数据由保留在个人手中全部统一纳入MPM系统管理,建立完善的公司工艺知识库,并实时共享,高效的进行知识的传承。同时拉通工艺管理全流程,实现工艺过程管理数据的电子化和结构化管理。

公司工艺部门,每月会定期将所有涉及工艺改善及工艺研究的技术资料上传到MPM系统,实现企业的技术知识积累沉淀。并且上传到系统的所有技术资料,必须经过专人审核,确保版本和格式统一标准化,同时也是为了保证技术文件的高质量。

工艺部门文档管理者对月度技术文件沉淀进行小结和评价,优秀技术报告全面发布实时共享。

2)工艺设计管理

利用MPM系统强大的工艺设计管理模块,对公司工艺设计进行梳理整合,并建立从工艺设计基础数据管理(包括标准工序库、工艺装备、设备、辅料、工作中心等)到工艺计划路线及制造工序过程管理的结构化管理,在实现格式、数据标准化的同时,极大提升工艺计划编制的效率。

利用系统强大的参数化管理功能,对原材料的计算参数和公式利用系统进行固化,实现材料消耗定额参数化计算,大大提高了材料定额计算的效率和准确性。

3)制造资源管理

物料编码、工艺计划、工序、产线、制造资源与图纸进行相互关联,将工序、设备及工艺参数关联,通过SCADA系统控制设备实现参数自动切换,极大的提高了我司设备全生命周期管理及工艺过程管控能力,标志着我司工艺和设备管理迈向数字化和结构化。

4)变更管理

变更管理包括:产品工艺设计变更、工厂工艺计划变更、工艺文档变更、制造资源变更。所有变更在MPM系统进行发起、审批,全流程可视化,确保了制造变更的有效管理,改变了以往制造变更的混乱局面,为制造体系标准化管理搭建了数字化平台。

四、创新性与优势

该企业的MPM系统建设搭建工艺管理平台,补充基础数据,为数字化工艺打基础。建立工艺管理平台(MPM),对工艺管理过程进行系统控制;对工艺涉及的工艺路线、SOP、设备、工装器具及工艺参数等进行梳理。统一数据源,打通研发及制造各系统,重点变革试点实行。

利用MPM强大的文档管理功能,将现有工艺数据由保留在个人手中全部统一纳入MPM系统管理,建立完善的公司工艺知识库,并实时共享,高效的进行知识的传承。同时拉通工艺管理全流程,实现工艺过程管理数据的电子化和结构化管理。

利用系统强大的参数化管理功能,对原材料的计算参数和公式利用系统进行固化,实现材料消耗定额参数化计算,大大提高了材料定额计算的效率和准确性。

物料编码、工艺计划、工序、产线、制造资源与图纸进行相互关联,将工序、设备及工艺参数关联,通过SCADA系统控制设备实现参数自动切换,极大的提高了我司设备全生命周期管理及工艺过程管控能力,标志着我司工艺和设备管理迈向数字化和结构化。

变更管理,所有变更在MPM系统进行发起、审批,全流程可视化,确保了制造变更的有效管理,改变了以往制造变更的混乱局面,为制造体系标准化管理搭建了数字化平台。

参考文献

- ↑ 什么是数字化?为什么需要数字化?数字化的未来? ,搜狐,2022-04-14

- ↑ 什么是智能制造?如何实现智能制造?,搜狐,2022-09-05