发动机行业总装柔性产线查看源代码讨论查看历史

|

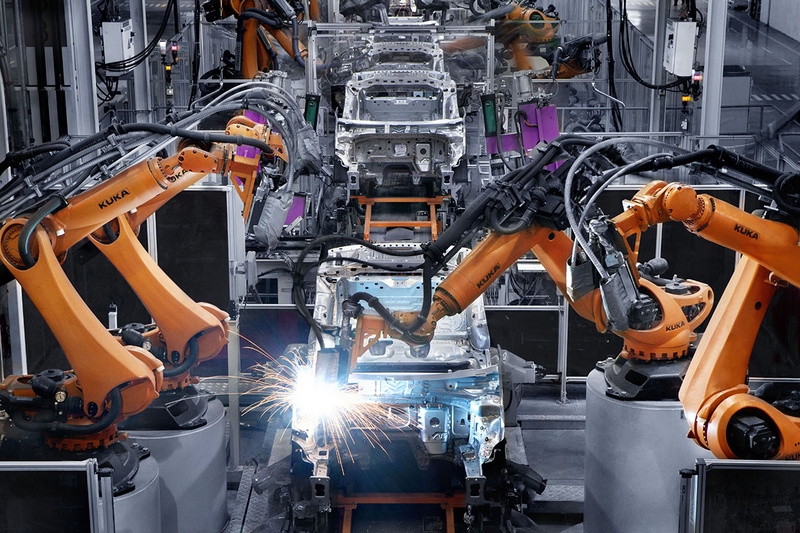

发动机行业总装柔性产线该项目建设全新节能发动机总装柔性产线建设和对关键零部件铸造、机架车间进行数字化[1]改造,综合运用先进传感、智能检测、自动物流。

一、案例简介

该项目建设全新节能发动机总装柔性产线建设和对关键零部件铸造、机架车间进行数字化改造,综合运用先进传感、智能检测、自动物流等技术,建设覆盖节能发动机产品全生命周期的制造工厂,产品设计采用云平台协同研发的新模式,并以市场需求为导向,建设高度自动、智能检测、柔性混合生产线。实现了对生产效率的极大提升。

二、案例背景介绍

该工厂需要建设一条年产25万台套发动机的总装生产线,满足产品的质量控制要求。新一代发动机(1.5L\2.0L缸内直喷涡轮增压发动机严苛的质量控制要求和技术水平,要求发动机制造过程必须得到本质的提升,方能满足产品的需求;该项目生产线采用了大量全自动设备,后台配备了MES系统、QMS系统、WMS系统、ERP系统、EAM系统和PLM系统,实现了对生产效率的极大提升,整线自动化率突破36%,在国内行业领先,包括全自动螺栓拧松机、桁架机械手等,为效率提升起到了保障作用。

三、案例应用详情

1、总体应用框架

本项目是该企业智能工厂总项目中的柔性产线子项目,整体包括发动机总装车间的新建和发动机核心零部件的铸造和机加车间数字化改造。建设覆盖节能发动机产品全生命周期的制造工厂,产品设计采用云平台协同研发的新模式,并以市场需求为导向,建设高度自动、智能检测、柔性混合生产线。该项目总体架构如下:1.jpg.gif

不同机型通过扫描产品信息,通过信息化系统控制切换设备控制程序,实现多品种生产。自动化装配产线与MES系统和平台自带的系统集成中间件与ERP、PLM、WMS等第三方系统集成,将总线工厂内相关信息系统和自动化系统有机的联系在一起,保证基础数据的一致性,生产设备状态和生产数据的实时上传,管理指令的及时下达,各系统间业务流程和数据的有效集成。

2、 关键技术应用详情

1) 螺栓拧紧工序:使用伺服控制和工业机器人[2]结合开展螺栓拧紧作业;

2) 产品冷试检测过程中,进气道封堵使用协作机器人实现夹具更换和封堵作业;

3) 零部件清洗(机器人自动抓取、超声波清洗机)螺栓拧紧装备(伺服控制机器人拧紧、电动拧紧枪)

4) 试漏检测装备(气门拍打试漏检测、激光检测、氦检漏检测)、在线检测装备(拍照检测、各种传感器检测、二维码扫描检测)

5) 物流转运装配(桁架手、IGV/RGV)、选配(在线选配轴瓦选配、在线挺柱选配)

6) 整机测试装配(冷试检测、热磨合测试)、压装装备(气门油封、气门锁夹自动压装)等装备;产线:环型辊道和带适配托盘形式。

7) 缸体、曲轴转线工序:使用1个机器人自动抓取缸体和曲轴,同时,在线扫描枪扫描二维码读取产品信息数据;然后,曲轴转至上线托盘指定位置放置,缸体自动对接托盘适配板上,使用在线拧紧机自动拧紧螺栓固定缸体。全过程缸体/曲轴上线和数据采集在无操作人员情况下完成。

四、创新性与优势

下线前的照相检测:下线前照相检测机器人用于把发动机装配完成后,按工艺要求,对装配完成的发动机是否有漏装等。在此工位上,传统的常用的实现方式有两种:一是由人工通过目视进行检查,而人工目视的工作效率底,且容易漏检等;二是通过传统的照相设备进行检测,而传统的照相设备镜头往往只针对固定面进行检测,要对多面进行检测时,需要在对应的检测面上布置多个检测镜头,这就增加了设备的成本及复杂程度。这里采用6轴机器人(6自由度)代替传统的人工或照相检测设备对发动机进行下线前照相检测,采用照相镜头固定到机器人机械臂上的工作方式,采用机器人,相比人工,工位的自动化程度、工作效率及可靠度等都有大的提升,相对于传统的照相设备,机器人设备只要一个镜头就可完成发动机各个面的检测,且检测盲点少,设备的结构变为简单,且更可靠,精度更高!设备柔性更高,适应性更强,通过更换机器人控制程序,就能满足不用机型产品的发动机的或其它产品的检测等工作需求,既能满足现有产品工作需求,也能方便更改为适应后续扩展产品的工作需求。

拧紧工序和涂胶工序满足多机型生产:通过SAP订单锁定,实现信息系统生产控制程序锁定,实现生产设备程序切换,实现多机型生产。智能柔性工装,发动机总装产线实现5个平台的共线生产,无需更换托盘,近90%的装备实现共用;后期投入新产品时,主托盘上只需改造工艺适配版,多轴拧紧设备,涂胶设备及翻转设备只需改变程序。因内装线装配时,需要多次变换缸体的姿态,为提高柔性化和便于机械人抓取和翻转,内装线采用后端定位方式的托盘,利用工艺适配板满足三个平台产品的支撑定位;外装线、后整理线采用顶、底面定位方式的托盘,采用立柱支撑满足三个平台产品的支撑定位。

参考文献

- ↑ 什么是数字化?为什么需要数字化?数字化的未来? ,搜狐,2022-04-14

- ↑ 工业机器人大科普!太全面了!,搜狐,2023-06-14