中铁高新工业滇中引水智能制造项目建设查看源代码讨论查看历史

|

中铁高新工业滇中引水智能制造项目建设本项目的实施结合企业生产模式,构筑一个计划科学合理、(生产)过程适时可控、数据[1]及时准确的科研生产管理应用平台,形成管理精细化、柔性化、过程可视化的业务运作体系,从而保证产品质量及按时交付,降低经营成本。

目录

一、案例简介

中铁工业滇中引水智能制造项目整体应用以建立6大平台为核心,包括数字化、智能制造产线(单元)管理平台,企业智能开发平台,基础支撑平台(中铁工业数据池),制造执行系统平台,企业信息化管理平台,基于数据池的大数据应用平台。通过本次智能制造项目带来中铁工业九桥云南分公司的信息化升级,为重点民生工程的顺利推进贡献力量。

二、案例背景介绍

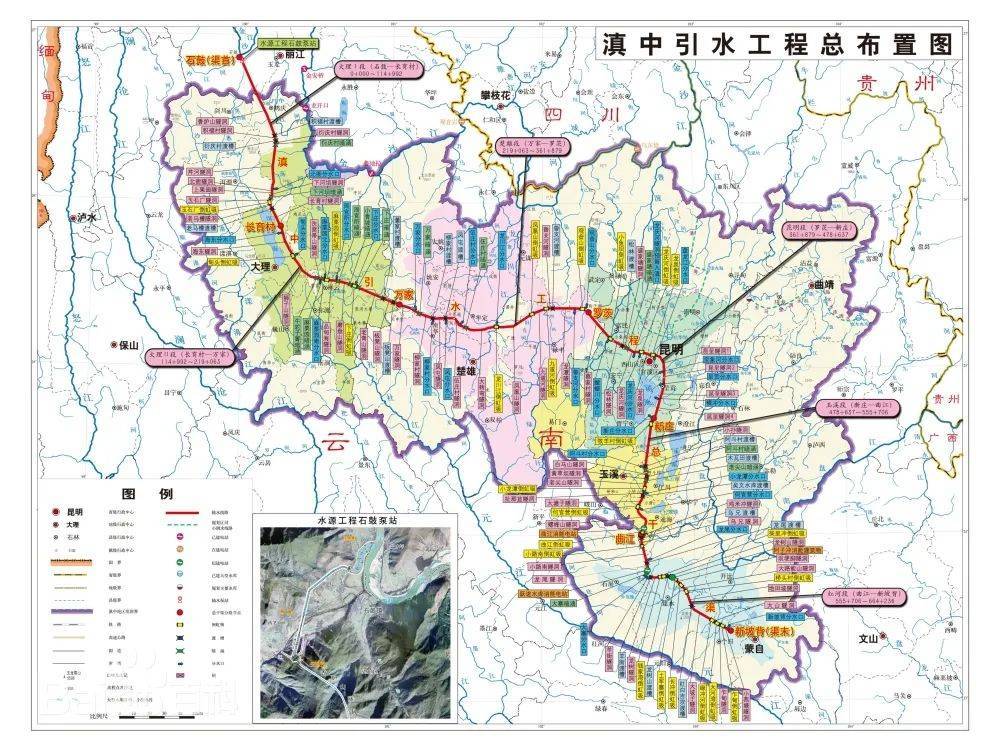

为积极响应中国中铁关于滇中引水工程“三高四化”项目管理理念,满足业主对项目信息化管理的要求。同时,坚持中铁工业“自动化、互联网[2]、信息化”的建厂原则,实现生产管理的信息化建设及制造业的技术升级,体现中铁工业的制造实力和科技水平,需要建立完整的信息化支撑系统,满足压力钢管生产基地的基础数据管理、软件开发运行平台管理及企业信息化、数字化、智能化的需要。通过信息化支撑系统建设,实现对物料管理过程、车间生产制造过程、现场安装作业过程的精细化管理,满足生产、质量、安全、工期、物料等方面的信息化管理应用。基于压力钢管生产及安装作业过程数据进行有效提取、整合、共享,实现动态管理与监控调度,提高管理水平和效率,保证工期和提升服务水平,进而创造价值和效益。

三、案例应用详情

基于云南分公司滇中引水项目1#压力钢管厂现阶段信息化建设现状,通过本次滇中引水项目1#压力钢管厂信息化项目的实施,以计算机技术、网络技术和通信技术的应用为基础,逐步提升示范企业信息化程度。结合企业生产模式,构筑一个计划科学合理、(生产)过程适时可控、数据及时准确的科研生产管理应用平台,形成管理精细化、柔性化、过程可视化的业务运作体系,从而保证产品质量及按时交付,降低经营成本。从数字化寻求智能化突破,推进企业全面实现信息化、数字化、关键点智能化的不同阶段或不同实施范围的总体目标。

1) 信息化阶段

全面达到信息化全流程管理的水平,实现以产品生产过程管理为核心的信息互联、互通、集成、协同;以生产过程中的人、机、料、法、环为管理对象,实现协同生产,形成对生产过程中安全、质量、产品、人员、物资、设备、工艺技术、生产过程等各环节全周期的有效管理。

2) 数据化阶段

在关键生产单元和生产线,依靠自动化、产品数据管理、车间执行系统和数据决策等技术的支持,提升决策质量与工作效率,加强对数据资产的管控,建立完整的数据体系和长期有效的管理机制,捕捉关键数据,深化数据服务以持续创造价值并发挥其巨大潜力。重点设计领域达到超3.0的基本水平。

3) 智能化阶段

在关键设备、关键零部件的设计、仿真、生产、服务领域,通过充分利用信息通讯技术和网络空间虚拟系统相结合的手段,促进产业变革,实现“智能工厂、智能生产、智能物流”的3.X的水平。

项目总体应用情况如下:

1) 设备数据采集与监控管理平台

设备数据采集与监控管理平台主要以面对目标零部件的智能制造产线(单元)作为智能制造的标志性应用,要实现全面数字化驱动,基本应用包括、基于任务包的生产过程人机交互自动化、物料和相关工装的物联化,提升目标是基于知识库的自动化单元。

2) 企业智能开发平台

企业智能开发平台,是所有系统的运行支撑平台,管理系统安装、配置和运行过程、维护、升级的所有事务;同时也是集成平台,可以完成同构、异构系统之间的数据集成,使集成工作配置化和更高效、稳定;最重要的它是智能开发平台,为企业信息技术人员提供二次开发、扩展功能提供简单、易学、高效的开发工具。

3) 制造执行系统平台

制造执行平台主要是MES系统,涵盖生产排程、计划调度、生产执行、现场管理、质量监控、设备管理、资源管理。基本目标是二维码(条码)的全面应用采集、现场无纸质(图、工艺)技术文件、普通设备的运营监控、数控设备的DNC、MDC互联,全面实现基本MES功能,提升目标是基于产线(单元)设备控制层的数据的分析应用和重要物料、工装的物联化。

4) 企业信息化管理平台

企业信息化平台主要是PLM、ERP等管理系统,涵盖产品和制造数据管理、主计划管理、物料需求计划、采购管理、库存管理、存货管理、成本管理、销售管理、售后服务、运输管理、设备管理、质量管理等,满足企业基本运营管理需要。实现企业从销售、合同签订到项目策划、制造管理、生产计划、车间制造与现场管理、采购库存、设备管理、验收交付、合同结算、后期服务完整的业务链条的全过程信息管理,同时实现资源、财务核算和成本控制。

5) 大数据应用平台

大数据应用平台利用各业务数据在信息系统中积累的数据资源,通过大数据工具系统的数据采集、数据展现、数据分析可以搭建的生产进度看板,为企业提供更有力的决策支持。

方案规划体现智能制造特点的核心特点有:

识别关键工艺、关键设备、关键产品,建设数字化产线。确保产品品质的关键工艺、容易成为产能瓶颈的关键设备和具备核心技术代表企业核心竞争力的关键产品。

专业工具的有效集成。未来工业软件将朝着越来越专业的方向发展。因此,集成专业工具来提高方案的可用性是规划的趋势。项目集成PLM/PDM为ERP提供生产管理所需的产品数据,集成MES来承接来自ERP的生产任务,集成大数据中心应用为决策分析的专业展示提供数据支撑。

面向工艺过程的生产计划与控制。“边设计、边生产”的制造模式方式在需求多变,在生产计划与控制的规划上,突出面向工艺过程的特点,通过BOM虚拟化和层级简化,提高生产数据的准备效率和复用率。

四、创新性与优势

适用于压力钢管制造车间生产流程,具有可推广、可复制、可延伸的特点,满足加强生产、质量、安全、工期、物料追踪等方面信息化系统的管理应用。通过本次智能制造项目带来中铁工业九桥云南分公司的信息化升级,为重点民生工程的顺利推进贡献力量。

五、案例应用效益分析

项目完成后,形成面向场景的新制造模式及行业解决方案,可以有效提高企业市场响应效率、产业链协作能力,增强企业的国际竞争能力。滇中项目成功可以在中铁工业范围数十个项目部内快速复制推广,带来整体实力的提升,增强总部对业务和决策的把控能力。从而带动中铁工业整体信息化水平的提高,树立智能制造企业新标杆。

参考文献

- ↑ 数据的来源以及数据是什么?,搜狐,2021-07-26

- ↑ 互联网到底是什么?这几点信息要了解清楚 ,搜狐,2021-03-19