中鐵高新工業滇中引水智能製造項目建設

|

中鐵高新工業滇中引水智能製造項目建設本項目的實施結合企業生產模式,構築一個計劃科學合理、(生產)過程適時可控、數據[1]及時準確的科研生產管理應用平台,形成管理精細化、柔性化、過程可視化的業務運作體系,從而保證產品質量及按時交付,降低經營成本。

目錄

一、案例簡介

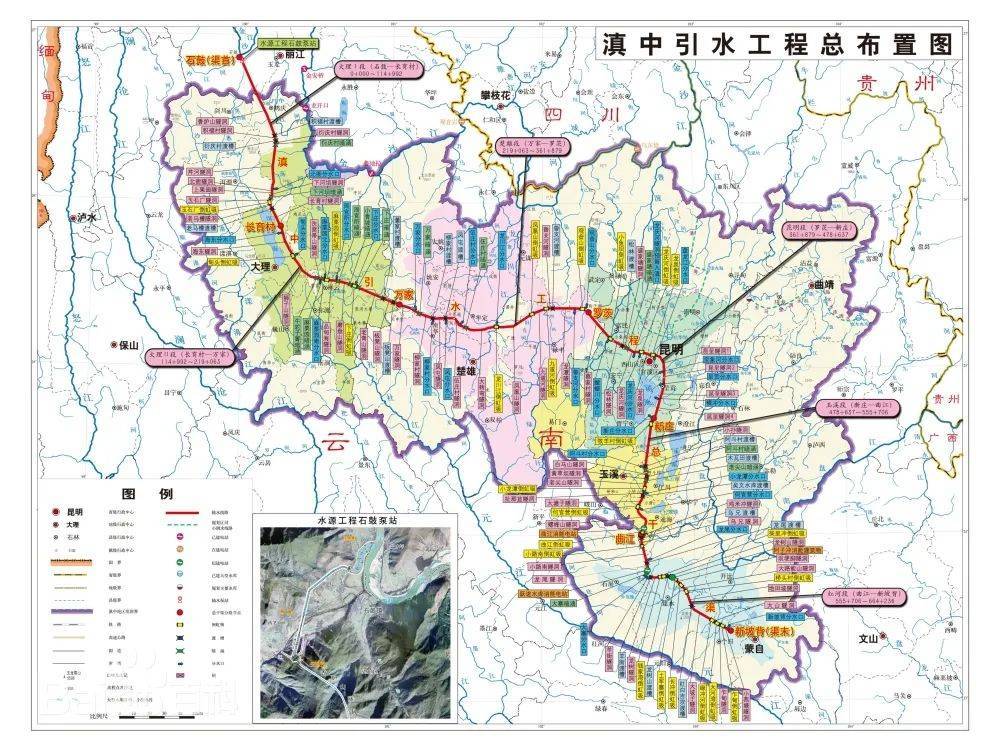

中鐵工業滇中引水智能製造項目整體應用以建立6大平台為核心,包括數字化、智能製造產線(單元)管理平台,企業智能開發平台,基礎支撐平台(中鐵工業數據池),製造執行系統平台,企業信息化管理平台,基於數據池的大數據應用平台。通過本次智能製造項目帶來中鐵工業九橋雲南分公司的信息化升級,為重點民生工程的順利推進貢獻力量。

二、案例背景介紹

為積極響應中國中鐵關於滇中引水工程「三高四化」項目管理理念,滿足業主對項目信息化管理的要求。同時,堅持中鐵工業「自動化、互聯網[2]、信息化」的建廠原則,實現生產管理的信息化建設及製造業的技術升級,體現中鐵工業的製造實力和科技水平,需要建立完整的信息化支撐系統,滿足壓力鋼管生產基地的基礎數據管理、軟件開發運行平台管理及企業信息化、數字化、智能化的需要。通過信息化支撐系統建設,實現對物料管理過程、車間生產製造過程、現場安裝作業過程的精細化管理,滿足生產、質量、安全、工期、物料等方面的信息化管理應用。基於壓力鋼管生產及安裝作業過程數據進行有效提取、整合、共享,實現動態管理與監控調度,提高管理水平和效率,保證工期和提升服務水平,進而創造價值和效益。

三、案例應用詳情

基於雲南分公司滇中引水項目1#壓力鋼管廠現階段信息化建設現狀,通過本次滇中引水項目1#壓力鋼管廠信息化項目的實施,以計算機技術、網絡技術和通信技術的應用為基礎,逐步提升示範企業信息化程度。結合企業生產模式,構築一個計劃科學合理、(生產)過程適時可控、數據及時準確的科研生產管理應用平台,形成管理精細化、柔性化、過程可視化的業務運作體系,從而保證產品質量及按時交付,降低經營成本。從數字化尋求智能化突破,推進企業全面實現信息化、數字化、關鍵點智能化的不同階段或不同實施範圍的總體目標。

1) 信息化階段

全面達到信息化全流程管理的水平,實現以產品生產過程管理為核心的信息互聯、互通、集成、協同;以生產過程中的人、機、料、法、環為管理對象,實現協同生產,形成對生產過程中安全、質量、產品、人員、物資、設備、工藝技術、生產過程等各環節全周期的有效管理。

2) 數據化階段

在關鍵生產單元和生產線,依靠自動化、產品數據管理、車間執行系統和數據決策等技術的支持,提升決策質量與工作效率,加強對數據資產的管控,建立完整的數據體系和長期有效的管理機制,捕捉關鍵數據,深化數據服務以持續創造價值並發揮其巨大潛力。重點設計領域達到超3.0的基本水平。

3) 智能化階段

在關鍵設備、關鍵零部件的設計、仿真、生產、服務領域,通過充分利用信息通訊技術和網絡空間虛擬系統相結合的手段,促進產業變革,實現「智能工廠、智能生產、智能物流」的3.X的水平。

項目總體應用情況如下:

1) 設備數據採集與監控管理平台

設備數據採集與監控管理平台主要以面對目標零部件的智能製造產線(單元)作為智能製造的標誌性應用,要實現全面數字化驅動,基本應用包括、基於任務包的生產過程人機交互自動化、物料和相關工裝的物聯化,提升目標是基於知識庫的自動化單元。

2) 企業智能開發平台

企業智能開發平台,是所有系統的運行支撐平台,管理系統安裝、配置和運行過程、維護、升級的所有事務;同時也是集成平台,可以完成同構、異構系統之間的數據集成,使集成工作配置化和更高效、穩定;最重要的它是智能開發平台,為企業信息技術人員提供二次開發、擴展功能提供簡單、易學、高效的開發工具。

3) 製造執行系統平台

製造執行平台主要是MES系統,涵蓋生產排程、計劃調度、生產執行、現場管理、質量監控、設備管理、資源管理。基本目標是二維碼(條碼)的全面應用採集、現場無紙質(圖、工藝)技術文件、普通設備的運營監控、數控設備的DNC、MDC互聯,全面實現基本MES功能,提升目標是基於產線(單元)設備控制層的數據的分析應用和重要物料、工裝的物聯化。

4) 企業信息化管理平台

企業信息化平台主要是PLM、ERP等管理系統,涵蓋產品和製造數據管理、主計劃管理、物料需求計劃、採購管理、庫存管理、存貨管理、成本管理、銷售管理、售後服務、運輸管理、設備管理、質量管理等,滿足企業基本運營管理需要。實現企業從銷售、合同簽訂到項目策劃、製造管理、生產計劃、車間製造與現場管理、採購庫存、設備管理、驗收交付、合同結算、後期服務完整的業務鏈條的全過程信息管理,同時實現資源、財務核算和成本控制。

5) 大數據應用平台

大數據應用平台利用各業務數據在信息系統中積累的數據資源,通過大數據工具系統的數據採集、數據展現、數據分析可以搭建的生產進度看板,為企業提供更有力的決策支持。

方案規劃體現智能製造特點的核心特點有:

識別關鍵工藝、關鍵設備、關鍵產品,建設數字化產線。確保產品品質的關鍵工藝、容易成為產能瓶頸的關鍵設備和具備核心技術代表企業核心競爭力的關鍵產品。

專業工具的有效集成。未來工業軟件將朝着越來越專業的方向發展。因此,集成專業工具來提高方案的可用性是規劃的趨勢。項目集成PLM/PDM為ERP提供生產管理所需的產品數據,集成MES來承接來自ERP的生產任務,集成大數據中心應用為決策分析的專業展示提供數據支撐。

面向工藝過程的生產計劃與控制。「邊設計、邊生產」的製造模式方式在需求多變,在生產計劃與控制的規劃上,突出面向工藝過程的特點,通過BOM虛擬化和層級簡化,提高生產數據的準備效率和復用率。

四、創新性與優勢

適用於壓力鋼管制造車間生產流程,具有可推廣、可複製、可延伸的特點,滿足加強生產、質量、安全、工期、物料追蹤等方面信息化系統的管理應用。通過本次智能製造項目帶來中鐵工業九橋雲南分公司的信息化升級,為重點民生工程的順利推進貢獻力量。

五、案例應用效益分析

項目完成後,形成面向場景的新製造模式及行業解決方案,可以有效提高企業市場響應效率、產業鏈協作能力,增強企業的國際競爭能力。滇中項目成功可以在中鐵工業範圍數十個項目部內快速複製推廣,帶來整體實力的提升,增強總部對業務和決策的把控能力。從而帶動中鐵工業整體信息化水平的提高,樹立智能製造企業新標杆。

參考文獻

- ↑ 數據的來源以及數據是什麼?,搜狐,2021-07-26

- ↑ 互聯網到底是什麼?這幾點信息要了解清楚 ,搜狐,2021-03-19