PLM系統的優化

一、案例簡介

中車時代電動汽車股份有限公司(以下簡稱中車電動),經營範圍為電動汽車整車集成設計、電氣系統集成設計與整車製造、銷售[1]及技術服務;電動汽車關鍵零部件的設計開發、製造、銷售及服務;傳統客車的設計開發、製造、銷售及服務等。為解決原PLM系統產品設計BOM與工藝BOM管理脫節、設計變更流程複雜、設計周期時間短等問題,本項目將對PLM系統進行優化和完善,在產品數據管理上進行優化,對產品開發文檔和流程規範管理,對產品結構與配置管理以及設計進行優化。通過本項目的實施,快速提升產品開發與設計效率、生產效率、產品質量、交付周期與交付能力水平,打造以用戶訂單為基礎的柔性化生產體系和多種車型的任意順序的混流智能化生產。

二、案例背景介紹

在新能源客車製造領域,受到行業發展歷程以及產品本身市場規模的限制,新能源客車製造企業在產品設計數字化、生產基礎設備自動化、管理信息化水平等諸多方面均與乘用車生產企業有較大的差距。企業生產製造模式與管理模式尚處於借鑑傳統客車或乘用車模式,並在此基礎上加以探索性改造和提升的初級發展階段。隨着近年來新能源汽車市場的井噴式發展,國內外新能源客車產品的市場規模出現了跳躍式發展,市場前景廣闊,產品已經發展成熟並逐漸形成規模。用戶對產品的動力性、經濟性、可靠性要求越來越高,對產品質量的訴求也逐漸成為影響產品本身市場占有率的關鍵因素。新能源客車行業正由國家產業政策驅動向客戶全生命周期價值與品牌驅動轉型,由科研小批量示範向大規模市場應用轉型的過程,新能源客車的批量製造能力和水平整體上尚處於亟待提升的階段。

在該背景下,中車電動急需轉型升級,提升新能源客車「多品種、小批量」的研發、製造能力,以打造高質量、高效率、短交期的新能源客車柔性、混流定製化製造體系。結合RFID射頻技術,集成應用PLM、MES、ERP等系統,實現企業從設計、工藝到管理、製造、物流等環節的集成優化,全面提升企業的資源配置優化、操作自動化、生產管理精細化,大幅提升新能源客車的研發、製造水平。

三、案例應用詳情

PLM系統拓展和深化實施與應用

中車電動新能源客車的主營業務主要為兩大類型:一是預判市場需求及趨勢進行基礎車型研發設計;二是基於客戶需求定製化訂單,在基礎車型的基礎上進行訂單車變形設計及生產交付。

為解決原PLM系統產品設計BOM與工藝BOM管理脫節、設計變更流程複雜、設計周期時間短等問題,我們在下面幾方面對PLM系統進行優化和完善。

1)整體架構

中車電動採用Windchill作為PLM系統的管理平台,用來管理新能源客車產品的整個生命周期,為產品開發團隊提供數據共享和協同開發服務平台,Windchill為系統提供了一種應用軟件基礎,能優化產品的創新和設計環境,以縮短從概念到設計所用的時間,提高產品開發小組的協作能力

2)系統功能優化

①產品數據管理優化

Windchill系統為公司提供完整的產品數據和文檔資料管理解決方案,提供統一的產品數據管理平台,同時也為工程師提供豐富的數據查詢和共享功能。平台能幫助工程師[2]獲取和重用設計信息、能改善相互間的交流,產品開發團隊能夠在並行工程環境下進行協同設計,更好地進行產品的創新設計和數據維護。通過SPM平台,將產品數據發布到ERP和MES系統,實現數據共享,為智能製造提供支撐。

②產品開發文檔和流程規範管理

為適應新能源客車業務和APQP管理流程,實施過程中將對PLM系統中現有文檔及簽審流程進行規範和優化,實現產品開發過程文檔的有效管理和控制,支持從需求分析到方案設計到詳細設計整個項目過程中文件生成過程的有效管理和控制,實現工作任務分配、任務提交,對任務的完成情況可進行有效的監督,達到規範產品設計和工藝開發過程的目的。

主要優化的內容包括:根據公司管理體系交付要求進行文檔類型完善;根據需求進行文檔自動編碼規則的調整和完善;根據公司的管理體系規範對各種類型的文檔簽審管理流程進行調整或補充。

③產品結構與配置管理優化

圍繞產品結構展開參數化產品配置管理和工藝管理是PLM系統優化的核心功能。開展「三化」工程,優化產品結構模塊設計,通過參數化產品配置管理,提高產品BOM配置效率,從而提升客戶定製訂單報價準確性和產品設計效率。基於參數化結構化工藝管理,推進工藝管理的精細化、模塊化,打通設計—工藝—製造數據信息化流轉通道,對精益智能製造提供有效支撐。

④設計變更管理優化

Windchill具備設計變更管理功能,設計變更過程包括影響範圍的分析、審批環節的控制、歷史數據的追溯、版本控制等。變更管理的目標是規範公司的技術更改行為,使更改在授權下進行,更改後的結果被管理,版本的進化被記錄,版本有效性得以保持。通過與OA系統集成,設計變更操作流程得以進一步優化,在創建變更通知時通過增加「資格審查」活動,在技術質控人員校驗後變更信息通過OA系統自動發送給相關人員。

3)PLM與ERP的集成

通過定製開發對應的系統接口,實現PLM與ERP系統的集成,全面拉通PLM與SAP的物料、工藝數據傳遞,實現物料、MBOM、工藝路線、組件分配等數據的創建、變更實時傳遞。有效消除了信息孤島,保證系統高效互聯。

四、創新性與優勢

通過本項目的實施,實現了生產半自動、流程信息化,在提升產能的同時,健全質量、工藝、設計、製造、物流管理體系,整體上實現「縱向集成,橫向互聯」,為企業打造一套工廠級別的設備自動化、生產透明化、物流智能化、管理移動化、決策數據化的全流程經營管控體系,為公司「十三五」戰略規劃的實現提供全面支撐。目前新能源汽車也是汽車行業的發展方向,本項目為新能源汽車信息化建設提供了重要的參考意義。

五、案例應用效益分析

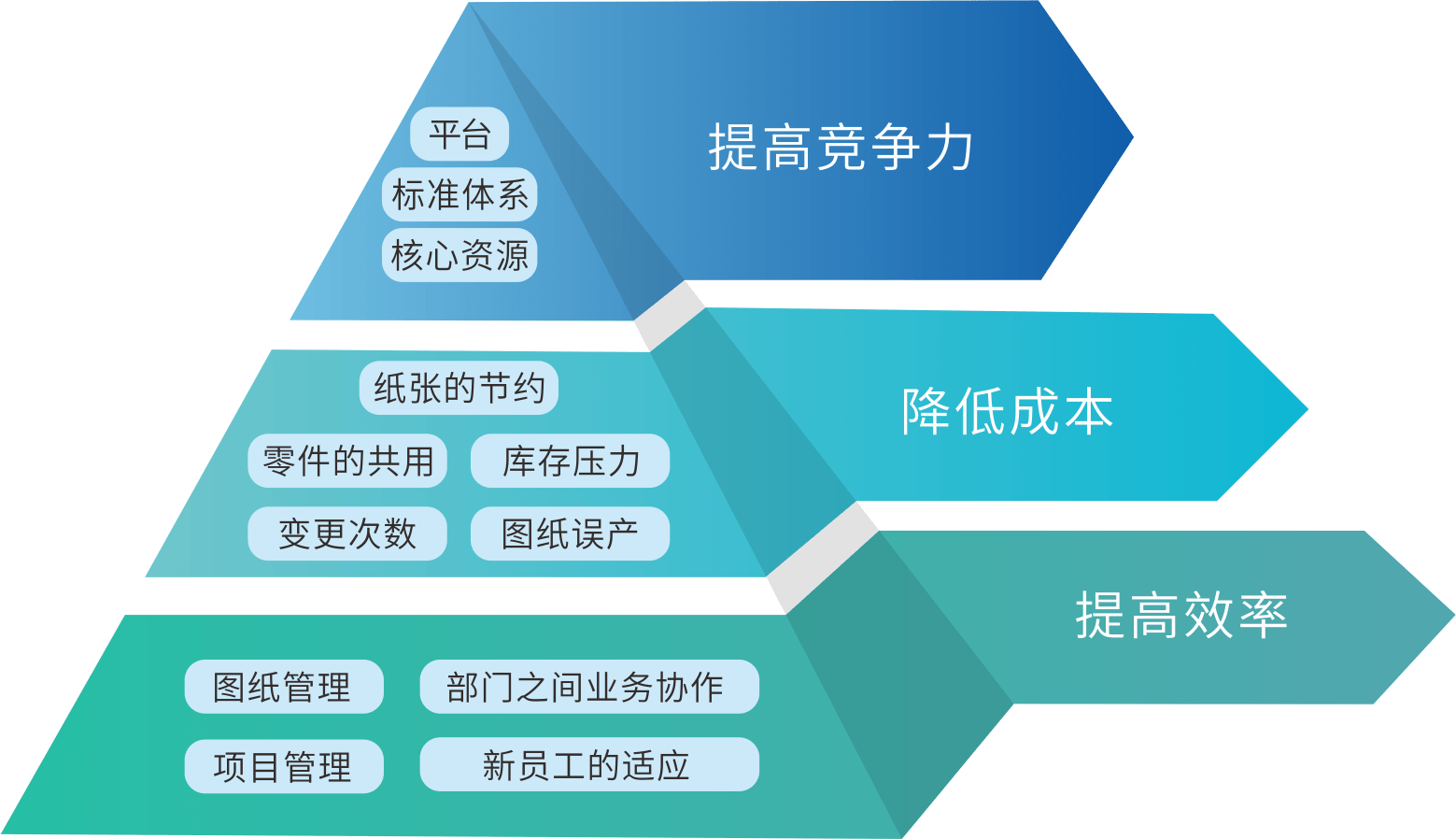

通過PLM的拓展和深化實施與應用,縮短新產品工藝研發周期,實現關鍵製造過程的優化,綜合運用機械產品智能化設計技術,打通產品設計、工藝、製造過程,縮短新產品研製周期20%以上。通過歷史批次車變化點數據,進行標準化、模塊化定義,促進設計周期從4天,減至3天左右。

參考文獻

- ↑ 銷售十大技巧,這才是銷售的精髓!,搜狐,2021-09-16

- ↑ 工程師分為哪幾個等級?,搜狐,2022-05-16