PLM系统的优化

一、案例简介

中车时代电动汽车股份有限公司(以下简称中车电动),经营范围为电动汽车整车集成设计、电气系统集成设计与整车制造、销售[1]及技术服务;电动汽车关键零部件的设计开发、制造、销售及服务;传统客车的设计开发、制造、销售及服务等。为解决原PLM系统产品设计BOM与工艺BOM管理脱节、设计变更流程复杂、设计周期时间短等问题,本项目将对PLM系统进行优化和完善,在产品数据管理上进行优化,对产品开发文档和流程规范管理,对产品结构与配置管理以及设计进行优化。通过本项目的实施,快速提升产品开发与设计效率、生产效率、产品质量、交付周期与交付能力水平,打造以用户订单为基础的柔性化生产体系和多种车型的任意顺序的混流智能化生产。

二、案例背景介绍

在新能源客车制造领域,受到行业发展历程以及产品本身市场规模的限制,新能源客车制造企业在产品设计数字化、生产基础设备自动化、管理信息化水平等诸多方面均与乘用车生产企业有较大的差距。企业生产制造模式与管理模式尚处于借鉴传统客车或乘用车模式,并在此基础上加以探索性改造和提升的初级发展阶段。随着近年来新能源汽车市场的井喷式发展,国内外新能源客车产品的市场规模出现了跳跃式发展,市场前景广阔,产品已经发展成熟并逐渐形成规模。用户对产品的动力性、经济性、可靠性要求越来越高,对产品质量的诉求也逐渐成为影响产品本身市场占有率的关键因素。新能源客车行业正由国家产业政策驱动向客户全生命周期价值与品牌驱动转型,由科研小批量示范向大规模市场应用转型的过程,新能源客车的批量制造能力和水平整体上尚处于亟待提升的阶段。

在该背景下,中车电动急需转型升级,提升新能源客车“多品种、小批量”的研发、制造能力,以打造高质量、高效率、短交期的新能源客车柔性、混流定制化制造体系。结合RFID射频技术,集成应用PLM、MES、ERP等系统,实现企业从设计、工艺到管理、制造、物流等环节的集成优化,全面提升企业的资源配置优化、操作自动化、生产管理精细化,大幅提升新能源客车的研发、制造水平。

三、案例应用详情

PLM系统拓展和深化实施与应用

中车电动新能源客车的主营业务主要为两大类型:一是预判市场需求及趋势进行基础车型研发设计;二是基于客户需求定制化订单,在基础车型的基础上进行订单车变形设计及生产交付。

为解决原PLM系统产品设计BOM与工艺BOM管理脱节、设计变更流程复杂、设计周期时间短等问题,我们在下面几方面对PLM系统进行优化和完善。

1)整体架构

中车电动采用Windchill作为PLM系统的管理平台,用来管理新能源客车产品的整个生命周期,为产品开发团队提供数据共享和协同开发服务平台,Windchill为系统提供了一种应用软件基础,能优化产品的创新和设计环境,以缩短从概念到设计所用的时间,提高产品开发小组的协作能力

2)系统功能优化

①产品数据管理优化

Windchill系统为公司提供完整的产品数据和文档资料管理解决方案,提供统一的产品数据管理平台,同时也为工程师提供丰富的数据查询和共享功能。平台能帮助工程师[2]获取和重用设计信息、能改善相互间的交流,产品开发团队能够在并行工程环境下进行协同设计,更好地进行产品的创新设计和数据维护。通过SPM平台,将产品数据发布到ERP和MES系统,实现数据共享,为智能制造提供支撑。

②产品开发文档和流程规范管理

为适应新能源客车业务和APQP管理流程,实施过程中将对PLM系统中现有文档及签审流程进行规范和优化,实现产品开发过程文档的有效管理和控制,支持从需求分析到方案设计到详细设计整个项目过程中文件生成过程的有效管理和控制,实现工作任务分配、任务提交,对任务的完成情况可进行有效的监督,达到规范产品设计和工艺开发过程的目的。

主要优化的内容包括:根据公司管理体系交付要求进行文档类型完善;根据需求进行文档自动编码规则的调整和完善;根据公司的管理体系规范对各种类型的文档签审管理流程进行调整或补充。

③产品结构与配置管理优化

围绕产品结构展开参数化产品配置管理和工艺管理是PLM系统优化的核心功能。开展“三化”工程,优化产品结构模块设计,通过参数化产品配置管理,提高产品BOM配置效率,从而提升客户定制订单报价准确性和产品设计效率。基于参数化结构化工艺管理,推进工艺管理的精细化、模块化,打通设计—工艺—制造数据信息化流转通道,对精益智能制造提供有效支撑。

④设计变更管理优化

Windchill具备设计变更管理功能,设计变更过程包括影响范围的分析、审批环节的控制、历史数据的追溯、版本控制等。变更管理的目标是规范公司的技术更改行为,使更改在授权下进行,更改后的结果被管理,版本的进化被记录,版本有效性得以保持。通过与OA系统集成,设计变更操作流程得以进一步优化,在创建变更通知时通过增加“资格审查”活动,在技术质控人员校验后变更信息通过OA系统自动发送给相关人员。

3)PLM与ERP的集成

通过定制开发对应的系统接口,实现PLM与ERP系统的集成,全面拉通PLM与SAP的物料、工艺数据传递,实现物料、MBOM、工艺路线、组件分配等数据的创建、变更实时传递。有效消除了信息孤岛,保证系统高效互联。

四、创新性与优势

通过本项目的实施,实现了生产半自动、流程信息化,在提升产能的同时,健全质量、工艺、设计、制造、物流管理体系,整体上实现“纵向集成,横向互联”,为企业打造一套工厂级别的设备自动化、生产透明化、物流智能化、管理移动化、决策数据化的全流程经营管控体系,为公司“十三五”战略规划的实现提供全面支撑。目前新能源汽车也是汽车行业的发展方向,本项目为新能源汽车信息化建设提供了重要的参考意义。

五、案例应用效益分析

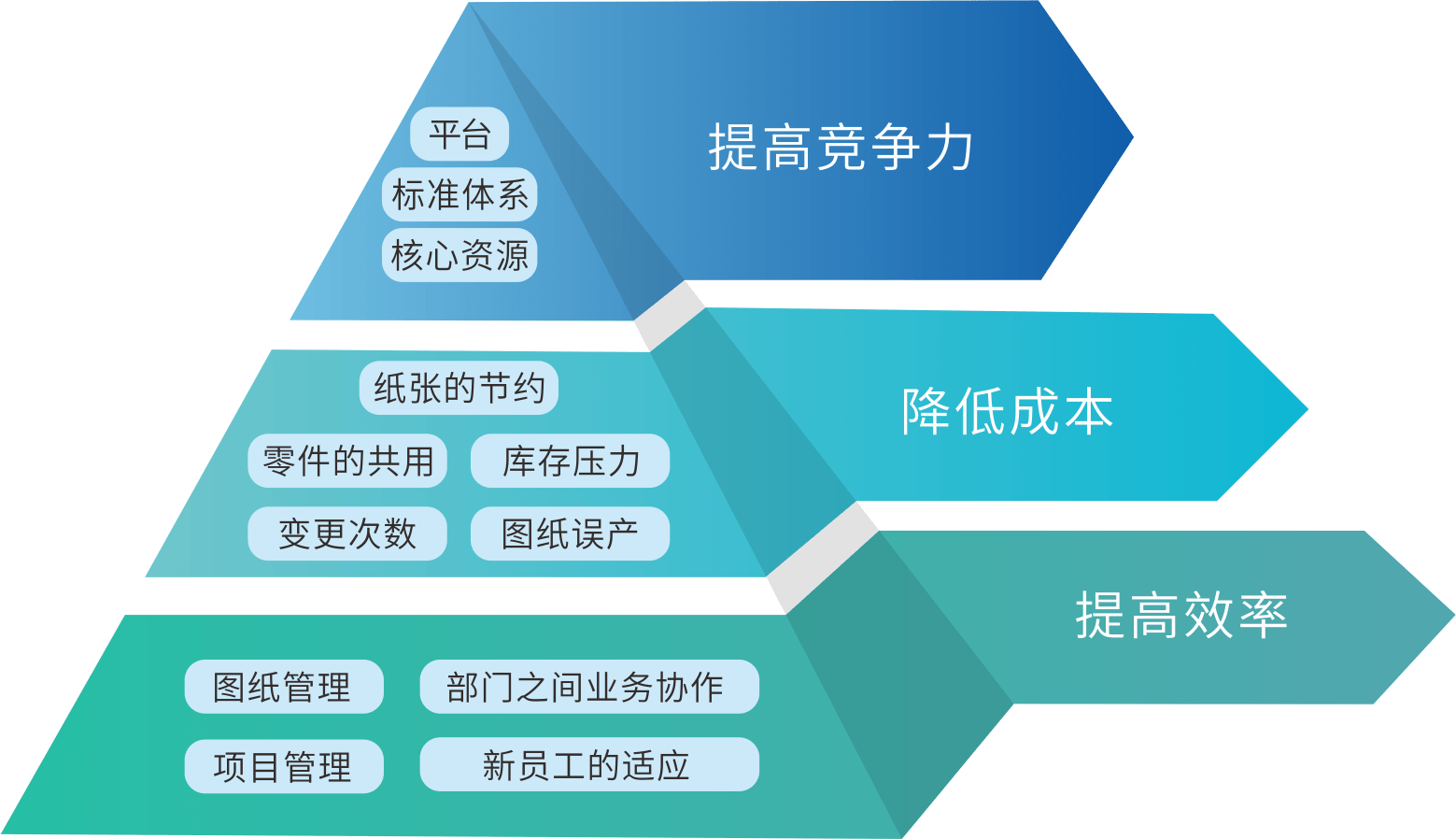

通过PLM的拓展和深化实施与应用,缩短新产品工艺研发周期,实现关键制造过程的优化,综合运用机械产品智能化设计技术,打通产品设计、工艺、制造过程,缩短新产品研制周期20%以上。通过历史批次车变化点数据,进行标准化、模块化定义,促进设计周期从4天,减至3天左右。

参考文献

- ↑ 销售十大技巧,这才是销售的精髓!,搜狐,2021-09-16

- ↑ 工程师分为哪几个等级?,搜狐,2022-05-16