适用于高辛烷值国VI汽油生产的稀土催化剂理性设计开发与应用查看源代码讨论查看历史

|

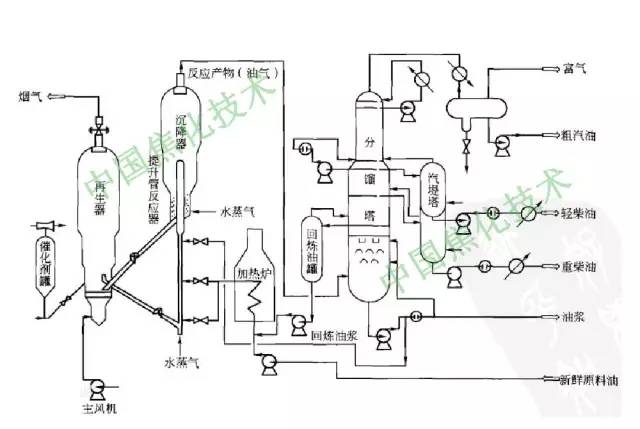

适用于高辛烷值国VI汽油生产的稀土催化剂理性设计开发与应用催化裂化工艺在国内炼厂广泛应用,所产汽油约占我国汽油总量的67%,其具有烯烃含量高、硫含量范围宽的特点。

1、技术背景和意义

催化裂化工艺在国内炼厂广泛应用,所产汽油约占我国汽油总量的67%,其具有烯烃含量高、硫含量范围宽的特点。催化裂化汽油硫含量占汽油池总硫的95%以上,生产清洁汽油的关键之一是对催化裂化汽油进行超深度脱硫。因催化裂化汽油烯烃含量高,在保证汽油辛烷值的同时,如何节能高效地降低其烯烃和硫含量是我国汽油[1]质量升级的关键难题。

2、技术原理、技术要点

(1)开发FCC汽油选择性催化裂解技术,降低汽油烯烃含量同时增产高附加值化学品。在以烃类催化裂解为代表的酸催化体系中,构建稀土-分子筛结构模型,开发了多级靶向分子筛酸性调变技术。促进催化汽油选择性催化裂解,降低汽油烯烃含量的同时,增产高附加值的低碳烯烃并减少生焦气相产物,低碳烯烃选择性大于85%。 (2)开发高活性S Zorb脱硫吸附剂,实现汽油超深度脱硫。 采用分子模拟结合原位表征技术,从原子尺度研究La、Ce对过渡金属(氧化物[2])电子性质的精准调节作用,提出的La对过渡金属电子轨道的精准调节理论,参考能隙较低的结构模型合成出La定向改性的Ni-La/ZnO吸附剂。降低了Ni2+的还原温度,促进了噻吩的靶向吸附,从而提高了噻吩脱硫反应的平衡转化率,在较低氢分压下实现超深度脱硫,减少了烯烃饱和导致的辛烷值损失。 (3)开发高活性稳定性吸附剂,实现高硫原料长周期稳定生产清洁汽油。通过原位引入Ce精细调控ZnO-载体固相界面,提高ZnO与载体在固相界面发生反应的能垒,实现对ZnO-硅铝基质固相界面的结构优化,成功解决Ni0-ZnO脱硫体系中ZnO与基质发生副反应导致吸附剂失活的问题,使失活速率降低50%。实现了高硫原料(700-1300μg/g)长周期稳定生产清洁汽油。

3. 应用情况及效果

基于本研究理论新认识,开发出生产超低烯烃汽油的“双选择性”规整结构催化剂及稀土型高效S Zorb脱硫吸附剂,形成了原料适应强、产品组成可调节、辛烷值损失小、稳定性高的低烯烃清洁汽油生产成套技术。本技术目前已在20余套工业装置使用,产品汽油烯烃体积分数可降低至10%以下,硫含量长期稳定控制在10mg/kg以下。其中稀土型高效S Zorb脱硫技术较常规脱硫技术RON损失少约60%、能耗少约60%。

本项目每年可减少SO2排放超过2.6万吨,已建装置与同类技术比每年可节省标准煤70万吨,社会效益好。

参考文献

- ↑ 解析汽油及其分类,你真的了解它吗?,搜狐,2023-05-23

- ↑ 氧化物有哪些?氧化物的分类,搜狐,2023-02-23