適用於高辛烷值國VI汽油生產的稀土催化劑理性設計開發與應用

1、技術背景和意義

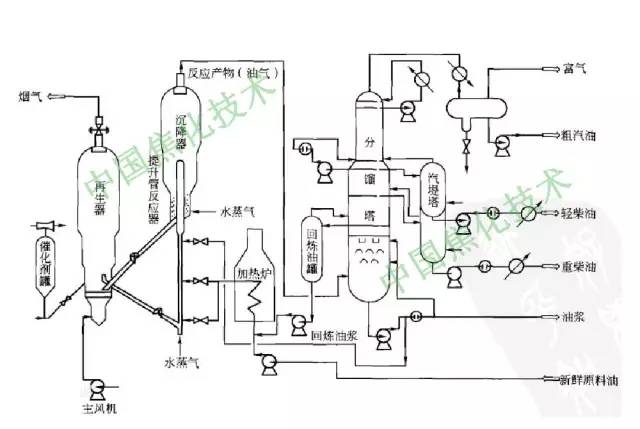

催化裂化工藝在國內煉廠廣泛應用,所產汽油約占我國汽油總量的67%,其具有烯烴含量高、硫含量範圍寬的特點。催化裂化汽油硫含量占汽油池總硫的95%以上,生產清潔汽油的關鍵之一是對催化裂化汽油進行超深度脫硫。因催化裂化汽油烯烴含量高,在保證汽油辛烷值的同時,如何節能高效地降低其烯烴和硫含量是我國汽油[1]質量升級的關鍵難題。

2、技術原理、技術要點

(1)開發FCC汽油選擇性催化裂解技術,降低汽油烯烴含量同時增產高附加值化學品。在以烴類催化裂解為代表的酸催化體系中,構建稀土-分子篩結構模型,開發了多級靶向分子篩酸性調變技術。促進催化汽油選擇性催化裂解,降低汽油烯烴含量的同時,增產高附加值的低碳烯烴並減少生焦氣相產物,低碳烯烴選擇性大於85%。 (2)開發高活性S Zorb脫硫吸附劑,實現汽油超深度脫硫。 採用分子模擬結合原位表徵技術,從原子尺度研究La、Ce對過渡金屬(氧化物[2])電子性質的精準調節作用,提出的La對過渡金屬電子軌道的精準調節理論,參考能隙較低的結構模型合成出La定向改性的Ni-La/ZnO吸附劑。降低了Ni2+的還原溫度,促進了噻吩的靶向吸附,從而提高了噻吩脫硫反應的平衡轉化率,在較低氫分壓下實現超深度脫硫,減少了烯烴飽和導致的辛烷值損失。 (3)開發高活性穩定性吸附劑,實現高硫原料長周期穩定生產清潔汽油。通過原位引入Ce精細調控ZnO-載體固相界面,提高ZnO與載體在固相界面發生反應的能壘,實現對ZnO-硅鋁基質固相界面的結構優化,成功解決Ni0-ZnO脫硫體系中ZnO與基質發生副反應導致吸附劑失活的問題,使失活速率降低50%。實現了高硫原料(700-1300μg/g)長周期穩定生產清潔汽油。

3. 應用情況及效果

基於本研究理論新認識,開發出生產超低烯烴汽油的「雙選擇性」規整結構催化劑及稀土型高效S Zorb脫硫吸附劑,形成了原料適應強、產品組成可調節、辛烷值損失小、穩定性高的低烯烴清潔汽油生產成套技術。本技術目前已在20餘套工業裝置使用,產品汽油烯烴體積分數可降低至10%以下,硫含量長期穩定控制在10mg/kg以下。其中稀土型高效S Zorb脫硫技術較常規脫硫技術RON損失少約60%、能耗少約60%。

本項目每年可減少SO2排放超過2.6萬噸,已建裝置與同類技術比每年可節省標準煤70萬噸,社會效益好。

參考文獻

- ↑ 解析汽油及其分類,你真的了解它嗎?,搜狐,2023-05-23

- ↑ 氧化物有哪些?氧化物的分類,搜狐,2023-02-23