汽车零部件智能工厂

|

汽车零部件智能工厂三门峡戴卡轮毂制造有限公司(以下简称三门峡戴卡)成立于2004年8月,主要从事汽车铝合金轮毂的研发、制造,产品覆盖12"—26"涂装、抛光、电镀[1]等不同规格、不同表面处理方式的汽车轮毂,是我国汽车轮毂制造行业中规模较大、设备先进、技术领先、品种齐全的生产企业之一,汽车铝合金轮毂年生产能力800万只。

一、企业简介

三门峡戴卡轮毂制造有限公司(以下简称三门峡戴卡)成立于2004年8月,主要从事汽车铝合金轮毂的研发、制造,产品覆盖12"—26"涂装、抛光、电镀等不同规格、不同表面处理方式的汽车轮毂,是我国汽车轮毂制造行业中规模较大、设备先进、技术领先、品种齐全的生产企业之一,汽车铝合金轮毂年生产能力800万只。近年来,三门峡戴卡应用嵌入式智能设备、网络信息技术,推动物理设备间智能互联,实现生产线全流程可视化管理,为生产过程向智能化升级提供了坚强支撑。

二、项目简介

三门峡戴卡以“推进智能制造,转变发展方式”为目标,遵循“自动化、智能化、信息化、少人化”的智能制造设计原则。稳步开展车间关键工序配置自动化设备,工业机器人以及现代物流系统建设,提升产线自动化水平。建设覆盖全厂的工业通信网络,实现熔炼、低压铸造、热处理、数控机床[2]、涂装等生产设备及相关检测、能源设备的联网和数据采集。建设制造执行/数字制造系统(MES/DMS)、智慧能源系统、质量分析系统、企业资源计划系统(ERP)、PLM系统、综合智能决策平台等,实现智能化升级。

三、项目技术方案

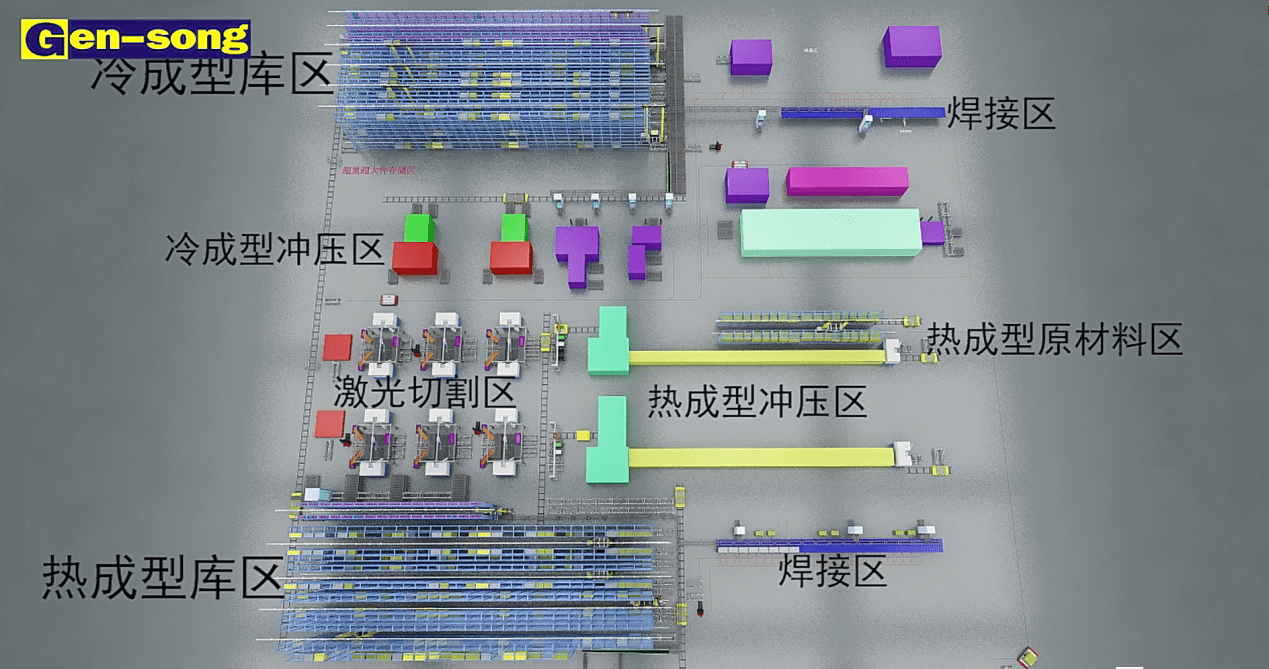

三门峡戴卡轮毂制造有限公司汽车零部件智能工厂总体架构如图1所示。

(一)研发设计

应用三维设计工具,提升产品设计效率,实现所见即所得;应用结构分析、运动分析、铸造分析等CAE软件,提高了产品开发的可靠性和经济性。通过CAM模具加工、高级渲染、逆向工程为一体的产品实现手段,使产品从概念设计到产品定型快速高效,满足了汽车公司同步开发的需求。

(二)生产制造

1、轮毂生产线

熔炼工序。由熔炼炉、静置保温炉、铝屑兼用炉、地磅、除气机、光谱分析仪等设备联网组成。数据自动采集比率100%,自控比率100%。

铸造工序。由低压铸造机、卸料机械手、放网机器人、手动X光机、旋压机、旋转式预热炉、机器人、卸料机械手、数控飞边铣床等设备联网组成。数据自动采集比率97%,自控比率97%。实现放过滤网、合模、取料、下转、刻码全过程自动化。

热处理工序。由淬火炉、时效炉、自动中控在线X光机,自动打号机、自动数控钻孔机、自动废品破坏机,自动视觉识别系统等联网组成。数据自动采集比率100%,自控比率100%。

机加工序。由加工单元、全自动清洗机、自动装塞机、全自动氦气检测机、自动拔塞打号机、全自动平衡机、自动刷毛刺机等联网构成。实现轮毂加工轮型自动判断、上料、定位、机器人装夹、机床自动加工、工件尺寸加及纳言测、工件自动打号、工件卸料的全流程自动化。

涂装工序。由前处理清洗、喷底粉、喷色漆、喷透明漆工序组成。数据自动采集比率100%,自控比率100%。

包装工序。由自动谐波跳动仪、自动打包缠包线、自动视觉识别系统等联网组成。数据自动采集比率、自控比率均达到100%。

2、物流配送

铸造完成的产品通过卸料机械手放置配套的保温物流轨道,视觉识别刻码后通过轨道输送至热处理炉。热处理后轮毂通过轨道进入自动X光机,合格产品在轨道上层传输,进入在线自动打号机打号。不合格产品自动下沉送入轨道下层传输,进入在线自动废品破坏机标记后下线。

3、数据采集与监控

建有熔炼总线系统、压铸机群集中控制系统、铸造配方库管理系统、热处理炉组集中控制系统、机加工数控机床DNC系统和涂装总线系统。通过系统实现设备运行状态实时监控、设备参数实时修改、温控点曲线记录及分析、设备运行能耗实时显示、设备报警信息及诊断、数控机床程序上传下载。

4、MES/DMS系统

MES/DMS系统利用数据总线实时采集数据,实现车间透明化管理。目前,已开发完成并上线试运行的模块有生产管理、报表系统、设备管理、可视化看板等。生产计划执行情况、生产进度、车间生产异常、质量信息、设备运行状态等信息实时传递至相关管理人员。

5、能源管理

应用上百块智能仪表进行能源数据采集,包括电、水、天然气、压缩空气等,实现远程、数字化抄表。MES系统集成能源管理模块,对各工序电、水、天然气、压缩空气使用情况实时监控,将生产数据与各能源消耗对应起来形成数据库做效能分析,对各工序进行能耗考核。

(三)经营管理

1、ERP系统。ERP系统采用用友U8V13.0,包括总账、UFO报表、固定资产、应收款管理、应付款管理、采购管理、销售管理、库存管理、存货核算、合同管理、VMI供应商管理库存等功能。

2、WMS系统。在产成品入库、出库发货环节,建立基于RFID的自动物流门、应用基于Android 4G/WIFI移动终端的智能仓储系统,实现货位管理和批次管理,并与ERP库存管理集成。

四、项目成效

1、核心业务指标。同产能情况下,建成后用人同比老厂生产线减少用工42%,生产效率提升12%,产品合格率提高近1个百分点,通过自动化生产有效降低了安全风险。

2、经济效益。对比老厂生产线,低压铸造中控、平台无人化减少人工105人;热处理全自动智能中控无人化减少人工93人;全自动化加工单元节省102人,人工成本减少约1500万元/年。铝屑兼用炉利用空气输送技术100%消化机加工自产铝屑,节省了老线铝屑外卖差价约480万元/年。新工艺采用热毛坯进热处理炉减少固熔炉升温所需天然气消耗,降低能源成本120万元/年。

3、社会效益。通过项目实施,引进、培养了一批适应汽车关键零部件技术发展潮流的技术人才和管理人才,对提升河南省汽车零部件行业的综合技术水平,增强汽车关键零部件中高端产品在国际市场上的竞争力具有重要意义。

参考文献

- ↑ 干货| 一文看懂电镀,搜狐,2019-06-20

- ↑ 数控机床有哪些类型 数控机床怎么定义,搜狐,2021-05-26