汽車零部件智能工廠

|

汽車零部件智能工廠三門峽戴卡輪轂製造有限公司(以下簡稱三門峽戴卡)成立於2004年8月,主要從事汽車鋁合金輪轂的研發、製造,產品覆蓋12"—26"塗裝、拋光、電鍍[1]等不同規格、不同表面處理方式的汽車輪轂,是我國汽車輪轂製造行業中規模較大、設備先進、技術領先、品種齊全的生產企業之一,汽車鋁合金輪轂年生產能力800萬隻。

目錄

一、企業簡介

三門峽戴卡輪轂製造有限公司(以下簡稱三門峽戴卡)成立於2004年8月,主要從事汽車鋁合金輪轂的研發、製造,產品覆蓋12"—26"塗裝、拋光、電鍍等不同規格、不同表面處理方式的汽車輪轂,是我國汽車輪轂製造行業中規模較大、設備先進、技術領先、品種齊全的生產企業之一,汽車鋁合金輪轂年生產能力800萬隻。近年來,三門峽戴卡應用嵌入式智能設備、網絡信息技術,推動物理設備間智能互聯,實現生產線全流程可視化管理,為生產過程向智能化升級提供了堅強支撐。

二、項目簡介

三門峽戴卡以「推進智能製造,轉變發展方式」為目標,遵循「自動化、智能化、信息化、少人化」的智能製造設計原則。穩步開展車間關鍵工序配置自動化設備,工業機器人以及現代物流系統建設,提升產線自動化水平。建設覆蓋全廠的工業通信網絡,實現熔煉、低壓鑄造、熱處理、數控機床[2]、塗裝等生產設備及相關檢測、能源設備的聯網和數據採集。建設製造執行/數字製造系統(MES/DMS)、智慧能源系統、質量分析系統、企業資源計劃系統(ERP)、PLM系統、綜合智能決策平台等,實現智能化升級。

三、項目技術方案

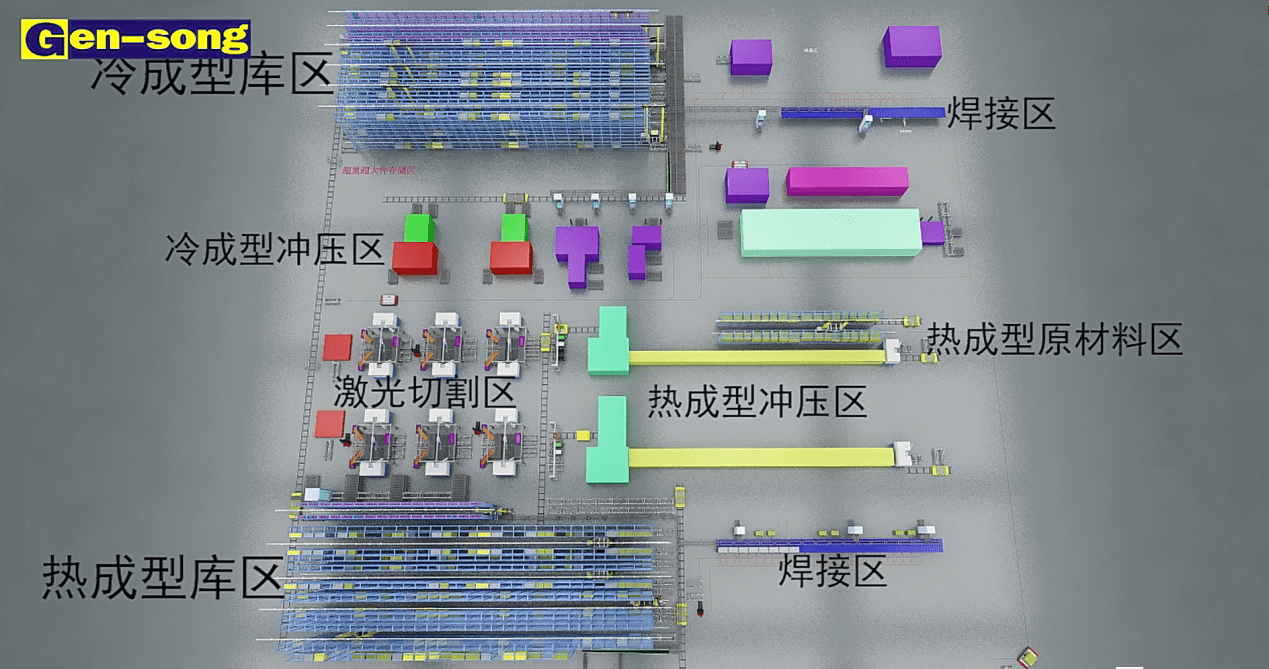

三門峽戴卡輪轂製造有限公司汽車零部件智能工廠總體架構如圖1所示。

(一)研發設計

應用三維設計工具,提升產品設計效率,實現所見即所得;應用結構分析、運動分析、鑄造分析等CAE軟件,提高了產品開發的可靠性和經濟性。通過CAM模具加工、高級渲染、逆向工程為一體的產品實現手段,使產品從概念設計到產品定型快速高效,滿足了汽車公司同步開發的需求。

(二)生產製造

1、輪轂生產線

熔煉工序。由熔煉爐、靜置保溫爐、鋁屑兼用爐、地磅、除氣機、光譜分析儀等設備聯網組成。數據自動採集比率100%,自控比率100%。

鑄造工序。由低壓鑄造機、卸料機械手、放網機器人、手動X光機、旋壓機、旋轉式預熱爐、機器人、卸料機械手、數控飛邊銑床等設備聯網組成。數據自動採集比率97%,自控比率97%。實現放過濾網、合模、取料、下轉、刻碼全過程自動化。

熱處理工序。由淬火爐、時效爐、自動中控在線X光機,自動打號機、自動數控鑽孔機、自動廢品破壞機,自動視覺識別系統等聯網組成。數據自動採集比率100%,自控比率100%。

機加工序。由加工單元、全自動清洗機、自動裝塞機、全自動氦氣檢測機、自動拔塞打號機、全自動平衡機、自動刷毛刺機等聯網構成。實現輪轂加工輪型自動判斷、上料、定位、機器人裝夾、機床自動加工、工件尺寸加及納言測、工件自動打號、工件卸料的全流程自動化。

塗裝工序。由前處理清洗、噴底粉、噴色漆、噴透明漆工序組成。數據自動採集比率100%,自控比率100%。

包裝工序。由自動諧波跳動儀、自動打包纏包線、自動視覺識別系統等聯網組成。數據自動採集比率、自控比率均達到100%。

2、物流配送

鑄造完成的產品通過卸料機械手放置配套的保溫物流軌道,視覺識別刻碼後通過軌道輸送至熱處理爐。熱處理後輪轂通過軌道進入自動X光機,合格產品在軌道上層傳輸,進入在線自動打號機打號。不合格產品自動下沉送入軌道下層傳輸,進入在線自動廢品破壞機標記後下線。

3、數據採集與監控

建有熔煉總線系統、壓鑄機群集中控制系統、鑄造配方庫管理系統、熱處理爐組集中控制系統、機加工數控機床DNC系統和塗裝總線系統。通過系統實現設備運行狀態實時監控、設備參數實時修改、溫控點曲線記錄及分析、設備運行能耗實時顯示、設備報警信息及診斷、數控機床程序上傳下載。

4、MES/DMS系統

MES/DMS系統利用數據總線實時採集數據,實現車間透明化管理。目前,已開發完成並上線試運行的模塊有生產管理、報表系統、設備管理、可視化看板等。生產計劃執行情況、生產進度、車間生產異常、質量信息、設備運行狀態等信息實時傳遞至相關管理人員。

5、能源管理

應用上百塊智能儀表進行能源數據採集,包括電、水、天然氣、壓縮空氣等,實現遠程、數字化抄表。MES系統集成能源管理模塊,對各工序電、水、天然氣、壓縮空氣使用情況實時監控,將生產數據與各能源消耗對應起來形成數據庫做效能分析,對各工序進行能耗考核。

(三)經營管理

1、ERP系統。ERP系統採用用友U8V13.0,包括總賬、UFO報表、固定資產、應收款管理、應付款管理、採購管理、銷售管理、庫存管理、存貨核算、合同管理、VMI供應商管理庫存等功能。

2、WMS系統。在產成品入庫、出庫發貨環節,建立基於RFID的自動物流門、應用基於Android 4G/WIFI移動終端的智能倉儲系統,實現貨位管理和批次管理,並與ERP庫存管理集成。

四、項目成效

1、核心業務指標。同產能情況下,建成後用人同比老廠生產線減少用工42%,生產效率提升12%,產品合格率提高近1個百分點,通過自動化生產有效降低了安全風險。

2、經濟效益。對比老廠生產線,低壓鑄造中控、平台無人化減少人工105人;熱處理全自動智能中控無人化減少人工93人;全自動化加工單元節省102人,人工成本減少約1500萬元/年。鋁屑兼用爐利用空氣輸送技術100%消化機加工自產鋁屑,節省了老線鋁屑外賣差價約480萬元/年。新工藝採用熱毛坯進熱處理爐減少固熔爐升溫所需天然氣消耗,降低能源成本120萬元/年。

3、社會效益。通過項目實施,引進、培養了一批適應汽車關鍵零部件技術發展潮流的技術人才和管理人才,對提升河南省汽車零部件行業的綜合技術水平,增強汽車關鍵零部件中高端產品在國際市場上的競爭力具有重要意義。

參考文獻

- ↑ 乾貨| 一文看懂電鍍,搜狐,2019-06-20

- ↑ 數控機床有哪些類型 數控機床怎麼定義,搜狐,2021-05-26