FANUC机器人汽车铝压铸件自动研磨系统查看源代码讨论查看历史

|

FANUC机器人汽车铝压铸件自动研磨系统随着汽车轻量化要求和新能源汽车[1]产量的逐年提高,铝合金材质的零件在汽车上的使用比例逐渐提高,其中铝压铸件占汽车用铝量约80%

案例背景介绍

随着汽车轻量化要求和新能源汽车产量的逐年提高,铝合金材质的零件在汽车上的使用比例逐渐提高,其中铝压铸件占汽车用铝量约80%。随着应用技术的进一步提升,铝压铸件从驱动系统、传动系统、制动系统等零部件位置逐渐延伸至引擎盖、挡泥板、车门、后车厢、车顶、整车身等以冲压焊接件为主的大型部位。因机器人可以提高工作效率和质量,避免人员作业安全隐患,对这些复杂形状、存在压铸变形的铝压铸件,选择用机器人研磨工艺解决铝压铸成型后零件裂纹、冷隔、凸起、起泡、 拉印、凹陷、飞边等表面缺陷问题是客户的首选。本案例项目应用了以2台FANUC R-2000iC/165F机器人为核心的研磨系统 对汽车引擎盖内板以及车厢门内板进行去毛刺、打磨、抛光、清洗烘干整套自动化流程。

1 背景

随着汽车轻量化要求和新能源汽车产量的逐年提高,铝合金[2]材质的零件在汽车上的使用比例逐渐提高,其中铝压铸件占汽车用铝量约80%。随着应用技术的进一步提升,铝压铸件从驱动系统、传动系统、制动系统等零部件位置逐渐延伸至引擎盖、挡泥板、车门、后车厢、车顶、整车身等以冲压焊接件为主的大型部位。

因机器人可以提高工作效率和质量,避免人员作业安全隐 患,对这些复杂形状、存在压铸变形的铝压铸件,选择用机器人研磨工艺解决铝压铸成型后零件裂纹、冷隔、凸起、起泡、拉印、凹陷、飞边等表面缺陷问题是客户的首选。本案例项目应用了以2台FANUCR-2000iC/165F机器人为核心的研磨系统 对汽车引擎盖内板以及车厢门内板进行去毛刺、打磨、抛光、 清洗烘干整套自动化流程。

案例实施与应用情况

2 项目实施

2.1 关键技术

(1)湿式打磨,解决粉尘爆炸的隐患;

(2)离线编程,高精度的生成打磨轨迹;

(3)恒力浮动砂带机、抛光机,保证缺陷均匀去除;

(4)研磨适配软件;

(5)布局紧凑。

2.2 系统说明

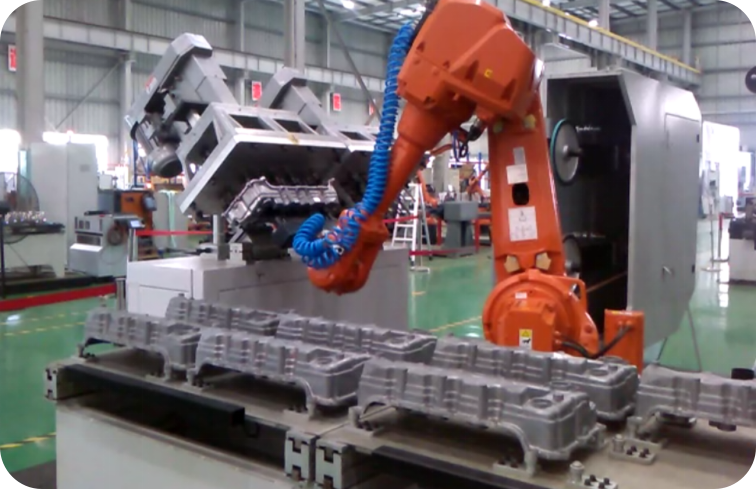

系统由2台FANUCR-2000iC/165F机器人、1套上料台、 1套卷帘门、1套去毛刺机、2套抛光机、2套湿式砂带机、2套工业防爆除尘器、2套换手台、1套中转台、1套清洗烘干一体 机、1套质检台、1套防护房、光栅等安全防护设备组成。自动化研磨系统及其布局如图1、图2所示。

系统整体具有以下特点:

(1)采用双机器人研磨,提高生产效率;

(2)由机器人控制伺服砂带机协同打磨,柔性高;

(3)湿式砂带机可以整体伺服旋转,确保机器人以最好的姿态进行打磨;

(4)抓手可快速切换,适配多种零件;

(5)密闭设计,采用双层铝合金型材,防护全面;

(6)湿式打磨,去除粉尘,系统防爆性能好;

(7)占地6m×8m,布局紧凑。

2.3 质量标准和工艺参数

(1)打磨质量标准:所有表面不允许裂纹、冷隔;密封 面不允许有凸起区,表面粗糙度Rz80;接合面由热裂引起的 凸起最大需小于0.5mm,气泡直径小于1mm,凹陷自由表面iv> 深度小于0.2mm,有材料堆积的区域,直径小于5mm,深度 小于0.5mm;螺纹接触面和螺栓头接触面凸起区最大Rz30;

(2)去毛刺机:防爆电主轴,功率4kW,转速 8000RPM,输出力矩达到5NM;

(3)抛光机:功率4kW,设备转速3500RPM,能在 30mm的距离内保持0~10kg的恒力浮动;

(4)砂带机:功率4kW,砂带线速度40m/s,能在30mm的距离内保持0~10kg的恒力浮动;

(5)砂带机伺服旋转定位精度:≤1弧分。

2.4 操作流程

(1)人员放置未研磨件至上料台;

(2)机器人1抓取工件,将工件送至抛光机处,对工件正面部分可见面、小部分包边面进行抛光;送至砂带机区域,对工件正面大部分包边面、接触面打磨;

(3)机器人1将工件送至中转台,机器人2反向抓取 ;

(4)机器人2将工件送至去毛刺机位置,对孔位进行去毛刺处理;再依次至抛光机、砂带机区域进行零件反面的研磨作业;

(5)研磨完毕,将工件送至清洗烘干一体机上料位置, 工件进入开始清洗及烘干阶段;

(6)人员下料并检测工件粗糙度;

(7)更换零件生产时,机器人在换手台快速更换抓手。

2.5 安全与控制系统

由系统总控PLC控制所有设备之间的全部动作逻辑。

所有安全信号采用双回路硬接线方式。当机器人在运行 时,卷帘门下降、安全门锁闭合,处于安全防护房之外的操作人员不能进入机器人运行区域,若要进行检查或检修,必须通过区域操作面板上“请求进入”按钮,待机器人停到安全等待位置后按下“开门请求”按钮才能被允许进入。

2.6 数据采集及监控系统

项目搭建了SCADA监控系统,对现场生产进行监控。主要功能包括以下两个方面:

(1)数据采集:采集设备的当前状态、系统报警和生产信息,便于生产统计和故障排查;

(2)生产及设备监控:主要显示工艺设备数据、操作人员信息。

2.7 FANUCR-2000iC/165F机器人性能描述

(1)6轴关节运动,最大负重165kg,有效范围2.65米, 重复定位精度±0.05mm;

(2)高可靠性、高性价比的万能智能型机器人;

(3)高可靠性的FANUC伺服系统,实现长久高效的生产;

(4)更长的维护间隔周期,使用成本更低。

2.8 主要设备性能描述

(1)砂带机:电机为粉尘防爆电机,含四个砂带工位, 可以配置不同宽度不同目数的砂带。设计有恒力浮动机构,可以根据设定值自动调节砂带轮的进给量,实现柔性打磨。砂带机带有喷淋装置实现湿式打磨,底部设计有喷淋液自动收集过滤循环系统,能够有效过滤喷淋液中的粉尘。

(2)抛光机:电机为粉尘防爆电机,双头抛光机,双头位置中间距离可自动调节。抛光机上安装有3M小旋风千丝轮,对较小凹凸不平区域进行抛光。小旋风可以根据抛光区域宽度选择不同层数。抛光机设计有浮动力调节装置,可实现恒力抛光。

(3)毛刺机:用于工件顶杆的去毛刺,设备包括电主轴、油冷机、碎屑收集盒和支撑架。收集盒用于收集碎屑,需要人工定期清理。

(4)工业防爆除尘器:最大体积流量3400L/min,最大真空23000Pa,过滤面积6.318cm²。采用防爆软管将吸尘管道连接至抛光机,采用寿命高于通用马达的EC-TEC马达,提供持久的强劲吸尘动力。ABS塑料集尘容器带有防火功能,适用于安全抽吸铝尘。

(5)机器人手爪:夹爪动力为气动,通过夹钳夹持工件孔位进行夹取;两种夹爪通过换手台实现自动更换;采用断电保持阀以及手抓上的零件传感器保证抓取安全性。

(6)工作站地板:研磨过程中飞溅的水流进入底板统一收集并从出水口流出,格栅踏板打开可清理。

(7)换手台:同时安放两款手爪,设计有防尘盖避免粉尘落入快换盘。

(8)中转台:中转台上设计有通用定位孔销,定位工件,用于零件在两台机器人之间中转。

3 应用创新点

通过研究影响研磨质量的因素,项目应用了FANUC开发的辅助软硬件,提高研磨质量和用户体验。

(1)远程TCP: 机器人以固装的工具上某一确定点作为坐标系参考点(TCP),从而机器人获得相对于抓取工件固定的工具研磨路径,通过远程TCP可以将示教过程简化、减少调试点位,当工艺路径为曲线时,使用远程TCP功能可以提升轨迹精度。

(2)力觉控制:FANUC力觉传感器同时检出施加在机器人工具前端任意方向的外力在XYZ方向上的6个力和力矩的分 量,如图3所示,最大检测范围250kg。传感器的仿形功能是以恒定的推压力施加并跟踪目标曲面,将推压方向上施加的力作为控制的目标力而完成曲面的恒力研磨。

参考文献

- ↑ 什么是新能源汽车?新能源车有哪些类型?,搜狐,2021-12-30

- ↑ 铝合金到底是什么材料?,搜狐,2020-12-25