节能型高压直流接触器查看源代码讨论查看历史

|

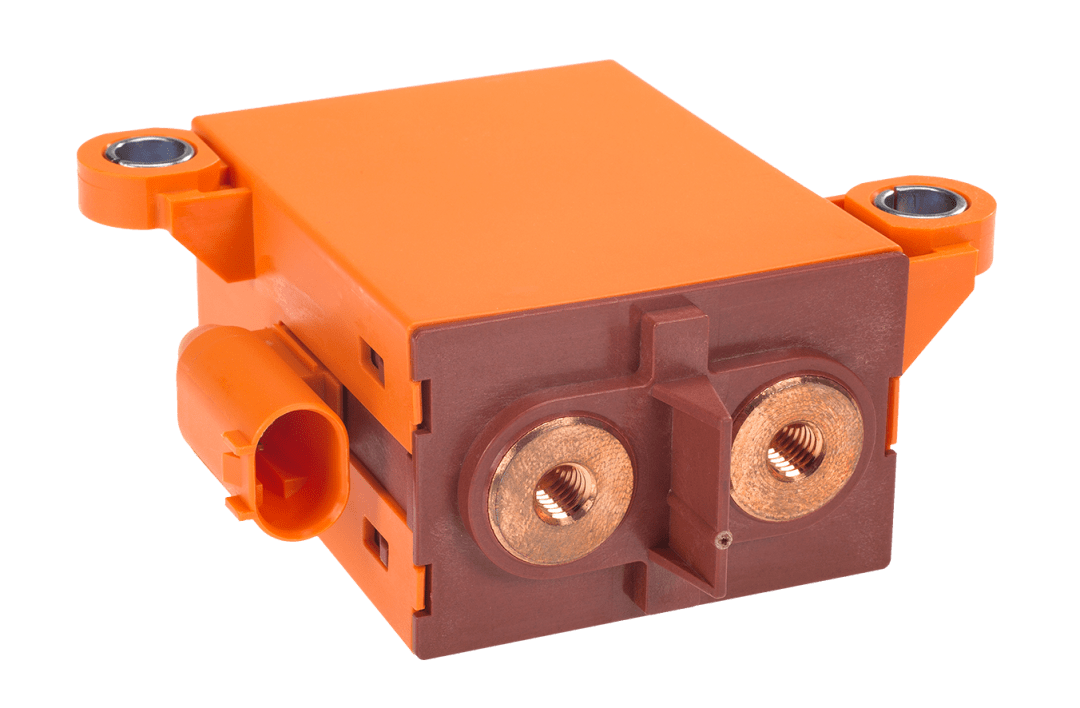

节能型高压直流接触器ADH200节能型高压直流接触器,ADH200节能型高压直流接触器适用于额定控制电压DC12/24V,额定负载电流200A的控制电路,可广泛应用于电动汽车、混合电力汽车、燃料电池汽车、建设机械、光伏发电[1]、风力发电、电池充放电系统、直流电压电源控制等直流高电压领域。 近年来,由于新能源领域的崛起和国家政策补贴的扶持,电动汽车领域蓬勃发展,充电桩全面试点铺排。

1、产品简要技术说明

新能源领域的发展,催生高压领域的繁荣。高压直流接触器是新能源汽车的核心部件,被广泛用于汽车中的电路开合控制,包括雨刷、车窗、车灯等所有的电器。新能源汽车主电路电压一般都大于200V,远高于传统汽车的12-48V,新能源汽车除需要传统汽车所需的低电压接触器以外,还需配备特殊的高压直流接触器。现有的高压直流接触器普遍存在如下问题:

1)现有的加工工艺只能是静触头一端先冲压折弯成U 形,然后再在U 形内侧壁上焊接上触点,由于U 形的阻隔,使得生产效率较低;

2)灭弧方式一般采用有极性磁吹灭弧结构,一旦正向静触头接电源的负极,另一负向静触头接电源的正极,两个电弧会同时向中间偏转直至短路,将静触头与连接片烧毁;

3)产品在安全性、节能性、使用寿命等方面有待进一步改进。 为此,公司设计了一种无极性接线、高效节能、安全可靠、使用寿命长的ADH200节能型高压直流接触器。产品经温州出入境检验检疫技术中心检验合格(编号:A170605),已取得发明专利1项,专利号:ZL201210129664.9,外观专利2项,专利号:ZL201630033691.5、201630033684.5,经用户使用,反映效果良好。

2、产品主要技术性能特点

1)设计了一种新型的触头冲压模具,通过在第一上模设置凹槽,且凹槽深度等于触头触点厚度,使触头U形冲压与触点工作面整平可一次完成,脱模时,第二上模先向上滑移使第一上模凹槽与触点分离,实现整体脱模;与传统结构相比,触头可先焊触点再冲压,提高了生产效率,且品质好。相关技术已取得发明专利[2]1项,专利号:ZL201210129664.9。

2)设计了一种无极性永磁磁吹灭弧结构,通过在动触片电流方向两侧分别设置钕铁硼强力永磁铁,在动静触点接触位置两侧分别设置灭弧栅,并将动静触点全接触改为半接触式结构,从而使产品触点和线圈无论正接或反接,磁场都会将电弧吹向灭弧栅,并由灭弧栅快速灭弧,避免了电弧对撞短路烧弧现象,提高了灭弧效果,并实现了无极性接线要求,使用户使用更为安全、方便。

3)在密封室新增设计了泄压通道,并加大了灭弧室容积,使其内部压力能够延缓一些时间达到爆裂压力点,当达到一定压力时安全泄压阀打开,内部压强通过泄压通道快速排出,防止爆炸事故发生。

4)设计了一种基于PIC12系列微控制器的节能电路和核心控制软件,通过对输入信号的判定和输入电压采集,实时调整PWM输出的占空比,控制加载在线圈两端的平均电压,实现恒功率节电控制,使线圈保持功耗低于2W,反向电动势为O,且可宽电压输入,并具备过流、过压保护功能。

5)通过在壳体上设置常开辅助触头装置,利用顶杆直接驱动辅助动触片中部上下运动,与传统结构相比,不会对动静触点的平衡有影响,通断稳定可靠,且结构更为简单。

6)通过在导磁套上覆涂特费龙材料,提高吸合、释放值的稳定性,进而使产品机械使用寿命大大延长。

7)触点密封仓采用抽真空后注入以氮气为主的惰性气体密封结构,从而提高电弧冷却能力,进而提高产品的切断能力,减少电弧对触点的损伤。

8)整体采用环氧树脂封装密封结构,提高了产品的安全性和防护性,使产品在易燃或有害环境下线圈和触点不会氧化和污染,满足高压电路的使用需求。

9)通过在连接铜管上设置防水座,在壳体上设有罩盖,使防护性能好,有效防止灰尘杂物进入接触器影响安全性和可靠性。

3、主要性能指标

1)触点电路额定负载电流:200A;

2)触点电路额定负载电压:12-900VDC;

3)线圈电压: DC12/24V;

4)线圈稳态功耗:1.7-2W;

5)通电动作时间:≤30毫秒; 6)断电释放时间:≤10毫秒;

7)绝缘电阻:触点间、触点线圈间、触点外壳间1000ΜΩ。

参考文献

- ↑ 光伏知识小科普 让你更了解光伏发电 ,搜狐,2019-02-16

- ↑ 什么是发明专利,看完你就懂了 ,搜狐,2019-04-17