汽轮机阀门接管窄间隙TIG自动焊关键技术研究查看源代码讨论查看历史

|

汽轮机阀门接管窄间隙TIG自动焊关键技术研究武威职业学院是国家骨干高等职业院校、甘肃省示范性高职院校、甘肃省优质高等职业院校、甘肃省“双高计划”立项建设学校、甘肃省创新创业教育改革示范高校。学院校园占地面积1174亩,建筑面积34.15万平方米。有各级各类注册学生17168人。学院先后被评为全国绿化模范单位、全国国防教育特色学校、甘肃省教育系统先进集体、武威市文明单位。学院前身是1985年成立的武威教育学院。2003年经甘肃省人民政府批准成立武威职业学院,2018年甘肃省教育厅、武威市人民政府、中国科学院先进核能创新研究院在学院联合设立“中科低碳新能源技术学院”。中科低碳新能源技术学院是在甘肃省教育厅的指导下,武威市人民政府与中国科学院先进核能创新研究院联合开办、共建共管,由武威职业学院承办的二级学院。学院采用国家高水平科研院所、国家骨干高职院校、行业企业三方强强联合的人才培养模式,服务国家能源安全、“一带一路[1]”、西部大开发等重大发展战略需求和甘肃省绿色发展需要,推进钍基熔盐堆核能系统项目及其相关项目在甘肃和西部落地,培养面向低碳新能源与核技术应用等相关新技术产业发展需要的有良好职业素养、工匠精神的应用型高技能人才。

项目简介

近年来我国超临界汽轮机为了提升发电效率,对汽轮机高温部件的制造提出了更高的要求。随着蒸汽参数的提升,汽轮机高压阀门的壁厚也逐步增加,且汽轮机高压阀壳为铸件,合金元素含量较高,为了与现场管道焊接通常需焊接接管进行过渡,接管主要采用锻件,材料主要是P22、F91或F92材料。汽轮机高压阀壳工况恶劣,进气压力大、温度高,阀壳与接管焊缝较深,坡口开口尺寸大。传统电焊需要进行多次焊接、热处理、射线探伤、焊接时间长,焊材利用率低,焊工的劳动强度大。

高效热丝TIG焊是在传统TIG焊基础上,采用焊丝加热技术,开发出的一种高质量、高效率的焊接工艺。具有电弧稳定性高,焊缝成形美观,且焊接过程无飞溅、焊接效率高等突出特点,相比于普通冷丝TIG焊,其熔敷率可提高近1倍。投产后将手工焊和窄间隙焊形成对比,工时节省2.7倍,在不考虑多人同时工作的情况下每条焊缝效率提高1.5~2倍。通过坡口形式改变,减少一次探伤和回火时间,节省焊工的工时,不同型号每个焊口综合节省成本2~6万元。

因此,汽轮机阀门接管窄间隙热丝TIG对接焊对于提高材料利用率、提高产品质量,缩短生产周期,降本增效,以及降低工人劳动强度方面具有重要意义。

1.汽轮机高压阀门接管主要接头规格

2.汽轮机高压阀门接管自动焊的难点

⑴壁厚大,填充金属多,焊接时间长,对系统的稳定性提出高稳定性要求;

⑵阀体为异形件,接管和阀门对接焊缝虽然为对接圆,但是给阀体回转的同心度带来了很高的难度;

⑶窄间隙2G位置焊接时,坡口的倾斜角度很小,焊缝熔池受重力影响容易下垂,难以形成左右均等的焊接焊缝,容易导致坡口壁面上焊接缺陷;

⑷焊缝壁厚最深可达220mm厚,对窄间隙枪体的可达性、高温高强度焊接状态下的稳定性带来不可预测的困难。

3.汽轮机高压阀门接管智能焊接难点解决举措

⑴与焊接设备生产厂家共同研发高可靠性的适合焊缝壁厚250mm的窄间隙热丝TIG焊枪系统如图2所示。2.png

⑵针对2G位置最大250mm厚度深度的窄间隙热丝TIG焊接过程采用钨极摆动方式+窄间隙坡口工艺,解决熔池受重力影响可能导致产生的焊接缺陷。

焊接过程中钨极可进行左右摇动并可在极限位置驻留一定的时间可以保证深坡口侧壁的熔合,同时在钨极摇动、摆动焊接时,焊丝也随之运动,使焊丝始终能送入到熔池最佳位置,增大了电弧热的利用率。根据设备的能力与特点设计了相应的U型焊接坡口,其结构与坡口形式如图3所示。

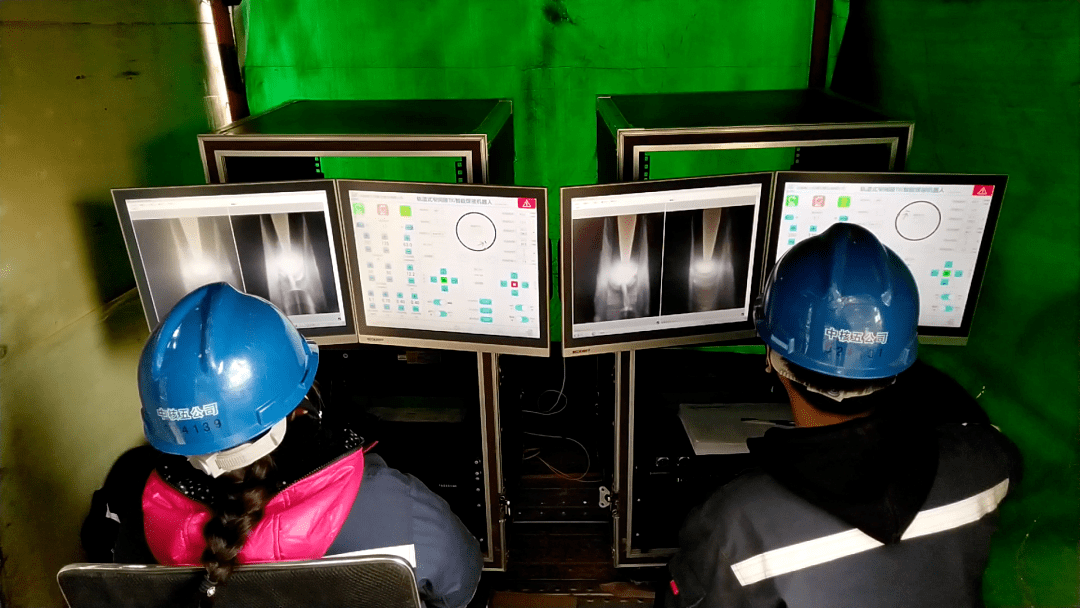

⑶研发智能化[2]窄间隙热丝TIG焊接精密回转工装和控制系统,以满足窄间隙TIG焊的低转速下的精准控制,通过TIG焊弧长跟踪的方式解决阀门焊缝的回转不同心问题,充分解放劳动力,体现智能化水平,其工装和控制系统如图4所示。

4.汽轮机高压阀门接管智能焊接生产过程

采用窄间隙2G横焊位TIG焊接后发现该方案焊缝成型较好,表面鱼鳞纹光滑,焊缝内部没有发现缺陷,侧壁熔合较好,其安全参数如表2所示,焊接过程如图5所示。

5.汽轮机高压阀门接管窄间隙热丝TIG焊工艺评定

以ZG15Cr1Mo1V铸件与F91锻件进行模拟件焊接,焊丝选用ER55-B2-MnV,焊前采用局部加热方式进行预热,焊后进行去应力热处理和RT探伤,然后对接头进行进行常规力学性能检验及宏观、微观金相检验。

对模拟件焊接接头进行了分层取样,以检验不同位置焊缝强度,从表3看,焊接接头抗拉强度高于两侧母材标准要求,各个位置焊缝强度相差不大。通过侧弯试验,验检验焊接接头的完好性和塑性。整个接头塑性较好。对模拟件焊缝及两侧热影响区进行Charpy-V冲击试验,以检验整个焊接接头的韧性。

项目技术方案

对模拟件焊缝进行了宏观及微观硬度检验,从宏观金相上可以看出焊缝接头没有焊接缺陷,焊缝与两侧母材熔合较好,道与道、层与层之间搭接较好,热影响区范围较小,其焊缝硬度分布与金相照片如图6所示。

窄间隙热丝TIG焊是一种低耗、焊接质量优良、熔敷效率高的优质焊接方法,焊接过程可控,易于实现数字化、智能化焊接,在核电设备制造中得到越来越广泛的应用,目前已经广泛应用在包括核电设备内壁不锈钢及镍基堆焊层的堆焊、接管安全端焊缝的焊接、低合金钢窄间隙焊缝的焊接以及核岛主设备的焊接制造中。

利用窄间隙热丝TIG焊在压力容器进、出口接管与接管安全端焊缝上进行焊接,针对反应堆压力容器进、出口接管与接管安全端焊缝射线检测不合格问题,从变位器装配精度控制、焊接操作、气体保护控制等方面找出不合格的主要原因,并通过制定多项整改措施并逐项落实,可以大幅提升反应堆压力容器进、出口接管与安全端焊缝焊接质量和焊后射线检测一次合格率。

重要意义

将窄间隙热丝TIG焊应用于超临界600MW高压阀壳接管焊接时,大幅度缩短了阀门产晶焊接制造周期,这对汽轮机其它高温部件自动焊接技术的推广有重要的借鉴意义。

通过严控焊前装配精度、杜绝远距离操作、彻底清理焊道等一系列措施,利用窄间隙热丝TIG焊焊接反应堆压力容器进、出口接管与接管安全端组焊缝时,基本解决了反应堆压力容器进、出口接管与接管安全端组焊缝射线检测不合格问题,显著提高了该焊缝焊接质量和一次焊接合格率,此为国内核岛主设备窄间隙热丝TIG焊接技术的实际应用提供了宝贵经验。

在汽轮机阀门接管组装现场,将手工焊和窄间隙焊形成对比,采用自动焊焊接时一条焊缝从装配、焊接、探伤到回火完成共需要260个工时,手工焊需要708工时,总体节省448个工时,工时节省2.7倍。在不考虑多人同时工作的情况下,每条焊缝效率提高1.5~2倍,通过坡口形式改变,减少一次探伤和回火时间,节省焊工工时,不同型号每个焊口综合节省成本2~6万元。采用特殊的焊枪设计和工艺方法的改进,解决了复合坡口角度小、坡口深TIG焊打底时钨极无法抵达坡口根部的问题。

参考文献

- ↑ “一带一路”的八大特征 ,搜狐,2019-11-18

- ↑ 什么是智能化?一张图看懂信息化、数字化智能化的区别 ,搜狐,2022-03-30