低VOC汽车内衬用竹纤维复合材料制造技术应用案例查看源代码讨论查看历史

|

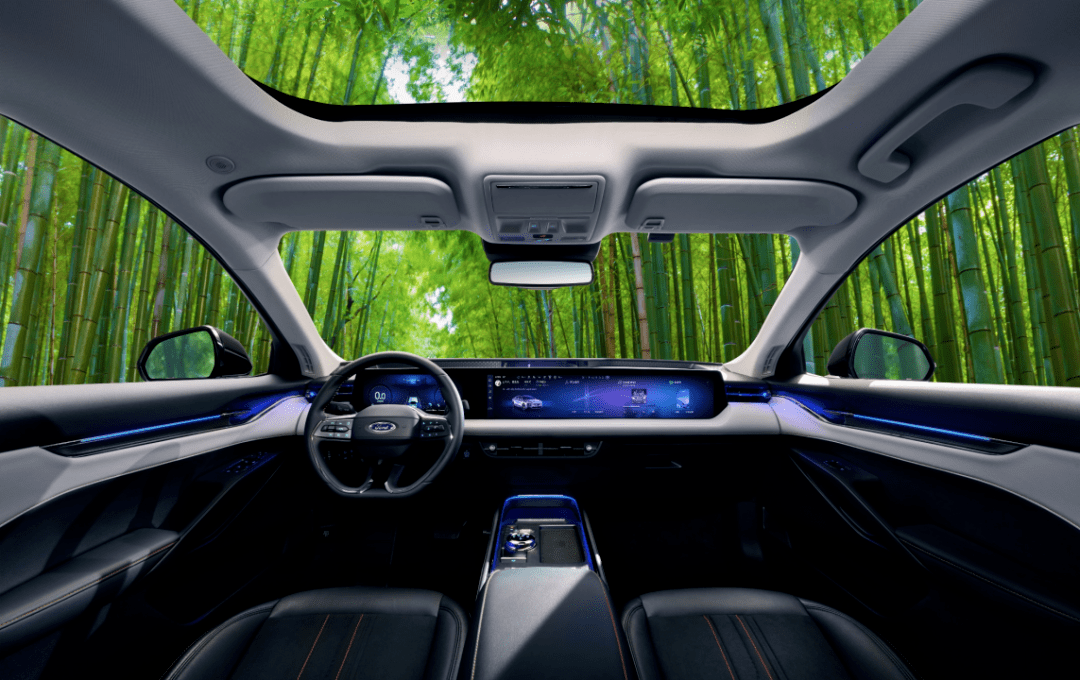

低VOC汽车内衬用竹纤维复合材料制造技术应用案例轻量化、绿色化汽车复合材料是未来的发展方向。然而,当前汽车内饰件常用的玻璃纤维、碳纤维等复合材料因其不可降解等问题无法满足现代社会“绿色环保和低碳化”的要求。

一、应用场景

竹纤维具有天然可降解、力学性能好的特征,与传统的复合材料相比,以竹纤维为增强体研制的复合材料具有轻质、高强、高韧等特点,非常适合汽车部件的轻量化,有利于实现竹材的高附加值利用。此外,竹纤维[1]复合材料生产能耗低,在产品的整个生命周期阶段,碳排放量非常少,对我国实现碳达峰、碳中和具有重要意义。围绕竹纤维增值利用的目标,突破竹纤维复合材料制造汽车内衬部件时出现产品深度模压撕裂、VOC难调控、表面装饰性能差等技术瓶颈,经过产学研联合攻关,筛选适合无纺气流铺装工艺技术的竹纤维、发明了竹纤维互穿网络结构非织造复合卷材制备技术和汽车内衬用竹纤维复合材料多部件一体化制造技术,开发了轻量化增值型-低 VOC汽车内衬用竹纤维复合材料制造技术。为了适应汽车工业轻量化、节能环保的发展需求,研究团队于2019年8月在扬州超峰汽车内饰件有限公司建设低 VOC汽车内衬用竹纤维复合材料中试生产线,生产线建成后至今,已生产竹/聚丙烯纤维复合毡10吨,复合毡采用当前汽车行业主流模压工艺技术制备产品,其力学、气味、VOC等性能良好。

二、主要解决的问题

1. 解决了汽车内衬件领域深度模压变形开裂、VOC难调控的难题,推动了竹纤维复合材料在汽车领域的应用。

2. 发明了可用于模压的柔性互穿网络多孔材料及制备技术,解决了中长竹纤维制备复合材料卷材成型难题。

3. 发明了低压热熔、高压冷定型的递进式模压方法,解决了汽车内衬用竹纤维复合材料多部件一体化模压制造技术难题。

4. 研制的产品检测不出苯类、甲醛等醛类物质,解决了汽车内饰件VOC难调控、气味大的难题。

三、技术要点

主要技术要点如下:

1. 筛选了适合无纺气流铺装工艺技术的竹纤维,其中竹纤维长度1.7-7.0 cm占总纤维数大于80%、直径20-150 μm占总纤维数大于80%、2000≥长径比≥200占总数量大于75%。

2. 采用无纺气流铺装、Z方向针刺相结合技术,制备了面密度1000~2200 g/m2汽车模压用互穿网络复合卷材。

3.采用低压热熔(220℃)、高压冷定型(25℃)的方法模压复合卷材方法,开发了汽车内衬用竹纤维产品。

4.产品密度为0.98 g/cm3,静曲强度57.7 MPa,弹性模量3300 MPa,24h吸水厚度膨胀率1.2%。VOC 和 SVOC 检测不出苯类、甲醛等醛类物质。

四、应用成效

该技术自2019至今,为扬州超峰汽车内饰件有限公司提供低VOC汽车内衬件用竹纤维复合材料的技术服务。2021年5月,该技术并被中国林学会鉴定为国际先进水平。生产线建成至今,已生产竹/聚丙烯纤维复合毡10吨,销售额达到30万元,复合毡采用当前汽车行业主流模压工艺技术制备产品,其力学、气味、VOC等性能良好。目前,竹/聚丙烯[2]纤维模压制备的汽车内衬产品正在宝马、一汽等公司进行试验,效果良好,产品具有很好的市场前景。

五、适用范围

产品适用于汽车顶棚、后隔板、门衬板、扶手、座椅背板等领域。

参考文献

- ↑ 被吹爆的竹纤维,到底是什么面料?, 搜狐 ,2023-06-28

- ↑ 关于聚丙烯(PP)你需要知道的 ,搜狐,2021-03-02