玻璃纖維增強塑料檢視原始碼討論檢視歷史

| 玻璃纖維增強塑料 |

|

玻璃纖維增強塑料(也稱玻璃鋼,國際公認的縮寫符號為GFRP或FRP),是一種品種繁多,性能較好,用途廣泛的複合材料。它是由合成樹脂和玻璃纖維經複合工藝,製作而成的一種功能型的新型材料,在國民經濟建設中發揮了重要的作用。

簡介

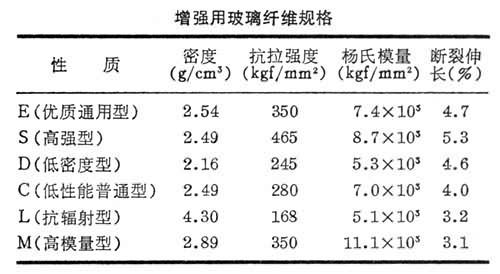

玻璃纖維增強塑料(FRP)是一種以玻璃纖維增強不飽和聚酯、環氧樹脂與酚醛樹脂為基體材料的複合塑料。作為複合材料的一種,玻璃鋼因其獨特的性能優勢,在航空航天、鐵道鐵路、裝飾建築、家居家具、建材衛浴和環衛工程等等相關行業中得到了廣泛應用。 根據所採用的纖維不同,玻璃纖維增強塑料分為玻璃纖維增強複合塑料(GFRP)、碳纖維增強複合塑料(CFRP)和硼纖維增強複合塑料等。它以玻璃纖維及其製品(玻璃布、帶、氈、紗等)為增強材料,以合成樹脂為基體材料。纖維增強複合材料是由增強纖維和基體組成的。纖維(或晶須)的直徑很小,一般小於10微米,是脆性材料,易損傷、斷裂和受腐蝕。基體具有黏彈性和彈塑性,是韌性材料。 玻璃纖維增強塑料的相對密度在1.5~2.0之間,只有碳鋼的1/4~1/5,但拉伸強度卻接近甚至超過碳素鋼,強度可以與高級合金鋼媲美。某些環氧玻璃鋼的拉伸、彎曲和壓縮強度甚至能達到400兆帕以上。 主要缺點: 1.彈性模量小 ;2.長期耐溫性差;3.層間剪切強度低。 主要優點: 1.耐腐蝕性能好;2.介電性能好;3.熱性能良好;4.可設計性強;5.工藝性優良。

評價

玻璃鋼的成型工藝方法,有很多種方法。其中有最簡單易學的手工糊制方法,也有比較容易建立的模壓工藝成型方法;也有必須經過專門設計、專業製造的纖維纏繞成型方法;更有一些綜合注射、真空、預成型增強材料或預設墊料的幾種模塑方法;以及為了達到製品高性能指標而設計製造的,由計算機進行程序控制的先進的自動化成型方法。 由此可見,玻璃鋼製品的製作成型方法有很多種,它們的技術水平要求相差很大,其對原材料、模具、設備投資等的要求,也各不相同,當然它們所生產產品的批量和質量,也不會相同。 國內外常用的玻璃鋼製作成型方法,有手糊成型工藝、噴射成型工藝、模壓成型工藝、模壓料成型工藝、纖維纏繞成型工藝、卷管成型工藝、袋壓成型工藝、樹脂澆鑄及注射成型工藝、RTM成型工藝、拉擠成型工藝、板材及管道連續成型工藝、增強反應注射模塑成型工藝、彈性體貯脂模塑成型工藝,以及膠接和連接技術、夾層結構製作技術等。 [2] 現把幾種常用的玻璃鋼的成型方法的特點介紹如下∶ 製作 設備投資低,產品形狀的限制因素少,適合小批量生產。它的生產條件是需要製作產品的模具,並掌握手糊工藝的技術要領。但是,這種製作方法所製成的產品,質量不夠穩定,產品的質量檔次不夠高,較難滿足某些產品的性能要求。 成型 一種藉助於噴射機器的手工積層的方法。該方法具有效率高、成本低的特點,有逐步取代傳統的手糊工藝的趨勢。其產品的整體性強,沒有搭接縫,且製品的幾何尺寸基本上沒有受到限制,成型工藝不複雜,材料配方能保持一定的準確性。其不足之處,在於製品的質量在很大程度上,取決於操作工人的生產技能。另外,噴射所造成的污染,一般均大於其他的工藝方法。 纏繞 將浸漬過樹脂的連續纖維,按一定的規律纏繞到芯模上,層疊至所需的厚度,固化後脫模,即成製品。該方法的特點,是可按產品承受應力情況來設計纖維的纏繞規律,使之充分發揮纖維的抗拉強度,並且容易實現機械化和自動化,產品質量較為穩定,若配用不同的樹脂基體和纖維的有機複合,則可獲得最佳的技術經濟效果。纖維纏繞工藝,可成功地應用於製作玻璃鋼管道、貯罐、氣瓶、風機葉片、撐高跳竿、電線竿、羽毛球拍等的製品。 成型 其壓制工藝和設備條件基本相同,前者採用浸膠布作為模壓料,而後者採用片狀、團狀、散狀的模壓料,首先將一定量的模壓料置於金屬對模中,而後在一定溫度和壓力下成型製得所需的玻璃鋼製品。這種生產成型方法,所製得的產品尺寸精確,表面光潔,可一次成型,生產效率較高,且產品質量較為穩定,適合於大批量製作各種小型玻璃鋼製品。其不足之處是模具的設計和製造較為複雜,生產初期的投資較高,且製件受設備的限制較為突出。 拉擠 在牽引裝置牽引下,使浸漬樹脂的纖維增強材料,先在模具中預成型,並經加熱使之固化成型,製成玻璃鋼型材,最後切割成所需長度的玻璃鋼製品。該種成型工藝方法,具有以下明顯的特點∶首先它可以製作幾何形狀複雜的製品,尤其對於特小型或特大型製品,該工藝方法具有其他方法所無法比擬的優越性;其次只要經過合理的產品設計、工藝設計,某些高性能複合材料的製作,在拉擠工藝中就可得以實現;另外,拉擠工藝方法,尤其適合於開發製作各種熱塑性玻璃鋼製品;加之由於拉擠速度日趨加快,因此拉擠工藝的生產效率很高,作為連續生產的先進方法之一,為實現玻璃鋼的工業化生產開闢了一條有效的途徑。但是也必須指出,建立拉擠生產工藝方法的要求比較高,例如其設備投資較大,模具設計較為複雜,工藝條件的控制及對原材料的性能要求較為嚴格,這些都是建立拉擠成型工藝的困難之處。[1]