汽車製造企業的智能工廠建設檢視原始碼討論檢視歷史

|

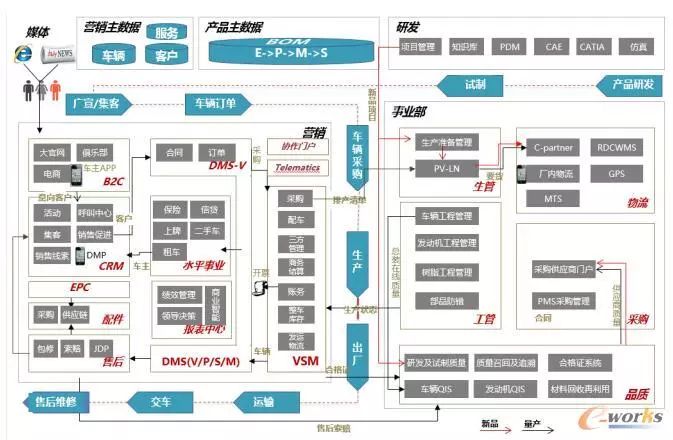

汽車製造企業的智能工廠建設本項目通過對某汽車企業在智能製造和信息化方面的建設,已經實現了從研發、營銷和售後服務、金融、生產製造及財務核算等全領域覆蓋。研發領域部署PLM系統,實現產品的全生命周期管理,其中搭建了全面BOM系統,涵蓋早期、工程、設計、成本、重量、製造、售後等多種形式的BOM形態業務,並縮短研發周期20%;營銷和售後服務領域搭建從預測、訂單、交付、售後和金融一體化的集成系統,支撐從市場預測到售後,以及金融在線化的業務,實現訂單到交付OTD業務的閉環管理,大大縮短訂單交期;生產製造和財務核算業務承接研發和銷售端的業務,以銷售驅動生產,從市場需求到生產計劃的分解、財務成本的核算、供應鏈管理配套等業務入手,搭建MES、ERP、SRM、QMS等系統,實現研發、銷售[1]、生產計劃和執行層面的數據無縫銜接,並結合全面質量管控QMS系統的數據,實現車型的研發階段、車輛生產製造過程、售後服務等質量數據的透明化,並提供質量追溯的功能。

一、案例簡介

本項目通過結合業務成熟度,將智能製造規劃分解成不同的階段來落地實施。例如第一階段部署核心的產品生命周期管理系統PLM、營銷領域支撐系統OAS、集團管控系統ERP、製造執行系統MES等。第二階段針對各領域核心系統所需的周邊集成,非核心系統大建設,部署集成管控平台,實現數據傳輸的透明化和實時性,完成信息化建設從0到1的搭建過程。第三階段從數據應用的業務賦能角度出發,識別搭建數據分析平台,對各類業務數據進行集中分析和挖掘,提升業務價值,實現業務價值最大化。

二、案例背景介紹

某汽車新能源智能製造工廠完全按照工業4.0標準設計,整個生產過程由MES系統進行管理,其中生產過程監控(PMC)模塊對生產線一級的控制設備進行實時監控,並在第一時間將全面的報警故障信息實時通過人機界面通知車間相關人員;監視各班次的生產狀況,各生產線的節拍時間、各設備的正常運行時間、故障停機時間以及故障類型;通過對數據庫記錄進行整理分析,生成定製化的生產報表,為真正達到設備管理的終極目標「預測性、預防性維修」奠定數據基礎。PMC模塊建立了工廠IIoT工業物聯網(IndustrialInternet of Things)製造數據平台標準,為實現工業4.0的端對端集成奠定了堅實的數據基礎,通過整合多角度的生產數據,快速準確地提供報表並提出決策依據,輔助企業的業務經營決策。

三、案例應用詳情

1、總體應用框架

結合公司智能智造,打造美好的出行生活的願景,信息化系統建設是智能製造戰略落地最核心的措施。通過對汽車行業各領域的特徵深刻的理解,對業務的充分調研後,以「IT驅動業務」為指導原則,設計信息化[2]系統的整體業務架構圖。

2、關鍵技術應用詳情

(1)數據採集規則全廠標準化

實現工業物聯網,首先需要進行系統平台與底層硬件通訊的標準化接口規範的制定,便於統一的、規範的按照約定來採集車間現場自動化設備信息,完成數據的採集、傳輸、顯示、歸檔、分析。這樣。各車間的設備廠家可以按照該汽車企業統一的標準規範來執行數據交互的動作,同時也大大的方便了數據處理人員快速定位異常信息。同時該規範為後期的工廠擴展,新工廠建設提供了可以複製的標準,大大節約了與設備廠家溝通成本和實施難度。

系統根據生產、工藝、質量和設備部門的定義,採集設備的外部狀態信息(如運行、報警、故障、停機、缺料、堵料、產量、JPH等)、內部過程數據、質量數據、報警信息、系統信息、產品數據等。其中,設備外部狀態信息實時在系統畫面、CCR中控大屏上顯示,用戶能通過圖形界面查看當前設備運行、故障、停機、缺料報警、堵料報警和產量等信息。

為實現標準化,第一步我們統一了各設備的命名規範。通過合理的命名規範,可以很好的識別工藝段、區域、工位、設備及信號部件。根據Eplan或者相關電氣標準命名規則(需保證設備命名的唯一性即可)所有OEM針對同一個設備或者工位以及工藝段線體命名一致且唯一。

接着需要定義相關標準接口模板,標準接口模板主要分為了4大類:生產信息類、報警信息類、過程工藝參數類、設備狀態類。同時針對關鍵的報警信息類,當有報警消息觸發的時候可以根據統一的、規範的設備符號來定位到具體的區域,進而讓維護人員能第一時間找到故障源,大大簡化工作步驟和提升維護效率。

最後我們還需要對故障的優先級進行定義區分,區分了優先級,可以幫助我們自動快速的區分停線原因,不斷優化現場生產。

參考文獻

- ↑ 銷售十大技巧,這才是銷售的精髓!,搜狐,2021-09-16

- ↑ 什麼是信息化什麼是數字化這兩者有什麼聯繫和區別? ,搜狐,2022-04-20