某裝備製造行業企業搭建數據採集與監視控制系統

|

某裝備製造行業企業搭建數據採集與監視控制系統本項目是某裝備製造行業企業為提高數據採集與傳輸的準確性和完整率而升級打造的一套SCADA系統,不僅適合於該企業當前需求而且具有高度擴展性,並與企業已實施的MES系統、WPS系統、Weitalk系統進行了高度集成。實現了裝配線生產過程數據、設備數據的實時採集、傳輸和可視化展示。在系統搭建過程中採用了全新的OPC UA冗餘架構,實現OPC服務器[1]的一主一備,雙機冗餘切換。並對4套自動工位增加手自動切換功能,實現上位機宕機不影響現場設備的功能。通過該項目實施,提升了數據採集和傳輸穩定性,確保了現場過程數據採集完整率。

目錄

一、案例簡介

某裝備製造行業企業搭建了一套與MES系統融合集成、不僅適合於當前需求而且具有高度擴展性的數據採集與監視控制(SCADA)系統。該系統主要完成:裝配線系統生產過程數據的實時採集,並確保數據採集的準確性、及時性以及數據傳輸的穩定性;對裝配線設備進行數據採集,並按照業務需求實現生產過程的實時可視化展示,確保數據的完整真實性;SCADA服務端系統,採用全新的OPC UA冗餘架構,實現OPC服務器的一主一備,雙機冗餘切換;替換產線原有5套單工位所帶的現場應用及4套現場自動工位上位機程序,並基於現場的業務需求,並對4套自動工位增加手自動切換功能,實現上位機宕機不影響現場設備的功能。通過該項目實施,提升了數據採集和傳輸穩定性,確保了現場過程數據採集完整率,為生產過程優化、質量追溯、過程數據的分析提供數據支持。

二、案例背景介紹

該企業車間搭建了裝配線線體服務器控制系統,主要負責裝配線各現場工位的實時監控、信息通訊以及過程數據的傳輸和存儲。

系統上線後出現幾個問題:控制系統軟件經常提示OPC連接錯誤,導致無法與線體PLC進行通訊;系統軟件無源代碼,無法移植到新硬件服務器運行;硬件老化,主板、內存等為一體式設計,故障後無法更換,主板已經停產。

但MES系統與底層設備之間的通訊是必然需求。根據對現場調研,並結合公司智能製造規劃,決定開發一套與當前MES系統融合集成且具有高度擴展性的數據採集與監視控制(SCADA)系統。該系統主要完成以下目標:

第一,完成裝配線系統生產過程數據的實時採集,並確保數據採集的準確性、及時性以及數據傳輸的穩定性;

第二,對裝配線設備進行數據採集,並按照業務需求實現生產過程的實時可視化展示,確保數據的完整真實性;

第三,SCADA服務端系統,採用全新的OPC UA冗餘架構,實現OPC服務器的一主一備,雙機冗餘切換;

第四,替換產線原有5套單工位所帶的現場應用及4套現場自動工位上位機程序,並基於現場的業務需求,並對4套自動工位增加手自動切換功能,實現上位機宕機不影響現場設備的功能。

三、案例應用詳情

1、SCADA功能模塊

(1)採集展示服務端

數據採集服務主要實現對裝配生產線從上線工位到下線工位的工位狀態信息、生產過程數據、過程檢測數據、設備報警數據進行採集;並為現場MES提供OPC UA服務。主要功能有:

實時數據採集:數據採集服務通過訂閱PLC點址,對產品位置信息、產品在線狀態信息、設備實時狀態、測量數據、工位PLC與服務端連接狀態進行採集,並通過消息隊列發送給SCADA應用。

業務數據存儲:數據採集服務訂閱產品上線、下線及無載碼體的工位的PLC點址,根據產品在線狀態信息、測量數據的變化。

訂貨號與產品型號對應基礎數據:從MES數據庫[2]中獲取產品型號、訂貨號、產品系列的對應關係數據,寫入本地Oracle數據庫表中。

部件號與產品系列對應基礎數據:從MES數據庫中獲取部件號、產品系列的對應關係數據,寫入本地Oracle數據表中。

產品系列與測量數據合格範圍基礎數據:從MES數據庫中獲取產品系列、測量數據合格範圍的對應關係數據,寫入本地Oracle數據表中。

(2)單工位應用

一線上線應用通過本地OPC SERVER與工位PLC進行通信,存儲一線上線應用的訂貨號與產品型號對應關係數據及產品上線記錄數據。主要功能有:

條碼掃描解析數據:主界面接收USB掃碼槍掃描的數據並解析。

工位信息展示:顯示通訊狀態、工件到位、掃描條碼、獲取數據、上線完成的狀態、當天產品上線台數及最近一次產品上線時間。

產品上線:將產品ID、訂貨號、產品型號、產品系列、掃描完成數據寫入工位PLC,並將產品上線數據寫入本地SQLITE數據表。

(3)自動工位應用

某自動檢測設備完成對部件凸出量的在線測量,並基於工藝設定要求,自動判斷測量結果是否合格,若測量不合格,則提示報警,由人工干預處理後重新測量。主要功能有:

工位信息展示:根據監控PLC點址,顯示測量傳感器報警信息、工位信息、合格範圍、系統運行狀態信息。

傳感器手動測試:獲取傳感器連接狀態及測量數值範圍。

歷史數據查詢:根據數據查詢條件查詢本地SQLITE數據庫中的測量歷史數據。

產品型號與部件號、測量數據合格範圍對應關係同步:從服務器Oracle數據庫獲取產品型號與部件號、產品系列與測量數據合格範圍對應關係數據,更新到本地SQLITE數據表中。

固定式掃描槍串口數據通訊:當工件到位時,掃描槍掃描後,返回掃描的產品編號,並將數據寫入產品編號點址中。

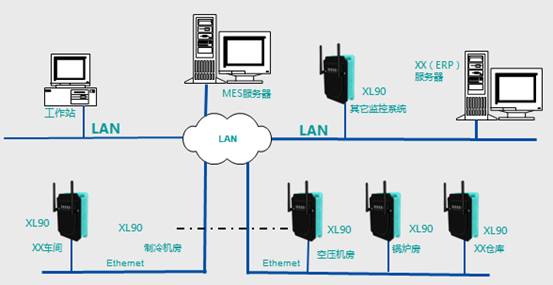

2、SCADA集成架構

SCADA系統主要與MES系統、Weitalk系統和WPS系統實現集成,具體包括:

1)MES系統。本系統與MES採用中間庫方式對接MES的生產信息,包括當日計劃產量、當日實際上線、當日實際下線、當月累計、產量趨勢圖、產品在線時間、小時產出、當前在線產品台數等。

2)Weitalk系統。本系統與Weitalk系統使用http協議通訊,向weitalk發送報警信息。

3)WPS系統。本系統與WPS採用中間庫的方式對接WPS中的設備信息,包括故障次數、故障停機時間、設備可動率、設備可動率趨勢圖等。

四、創新性與優勢

本項目的創新性在於以下幾個方面:

(1)SCADA系統與MES系統、Weitalk系統和WPS系統實現集成。與MES系統對接當日計劃產量、當日實際上線、當日實際下線、當月累計、產量趨勢圖、產品在線時間、小時產出、當前在線產品台數等。與WPS系統對接備信息,包括故障次數、故障停機時間、設備可動率、設備可動率趨勢圖等。

(2)服務器和服務都是主-備方式。OPCUA SERVER 採用冗餘架構,實現Server 雙機熱備;數據採集服務採用主-備方式。雙機、雙服務冗餘,提高系統運行的可靠性。

(3)車間現場數據採集完整率達到99.9%,為生產過程優化、質量追溯、過程數據的分析提供數據支持。

(4)與現場設備深入集成,搭建基於智能製造基礎的系統平台,提升生產線智能化水平。

五、案例應用效益分析

通過系統的實施,實現的總體收益和提升的業務場景如下:

1、項目總體收益

(1)代替設備原有SCADA系統,提升系統穩定性,保證生產正常運行。

(2)確保現場過程數據採集完整率不低於99.9%,為生產過程優化、質量追溯、過程數據的分析提供數據支持。

(3)與現場設備深入集成,搭建基於智能製造基礎的系統平台,提升生產線智能化水平。

(4)制定適用於企業的SCADA系統架構,為後期搭建各生產線統一的系統奠定基礎。

(5)實現現場生產過程實時監控。

2、提升的業務場景

(1)實現生產線控制系統一主一備,雙機冗餘,提高系統運行的可靠性。

(2)實現關鍵工位的過程防錯,包括凸輪軸迴轉力矩,噴油器防錯料架等。

(3)實現MES現場程序產品條碼信息的自動讀取,節省操作者掃描產品條碼的時間。

(4)實現與目前的設備布局和工藝路線的一一對應。

參考文獻

- ↑ 服務器是什麼?服務器的作用與用途 ,搜狐,2023-04-08

- ↑ MES系統數據庫,搜狐,2016-09-06