加熱爐過程數學模型智能控制關鍵技術研發與應用

|

加熱爐過程數學模型智能控制關鍵技術研發與應用河鋼集團熱連軋生產線建成投產以來,經過各級人員的共同努力,在產品質量提升和品種範圍拓展等方面都取得了顯著的成績。但隨着時間的推移,由於加熱爐[1]加熱工藝工況複雜多變,燃料熱值壓力波動、坯料冷熱混裝、爐溫閉環反饋慢等因素致使現有板坯預報模型精度和爐溫優化設定策略已不能適用於上述變化,普遍存在板坯出爐溫度波動大、氧化燒損嚴重、無法投入智能燒鋼等問題,嚴重影響了產品質量的進一步提高,不利於節能降耗和控制成本。

技術要點和優勢

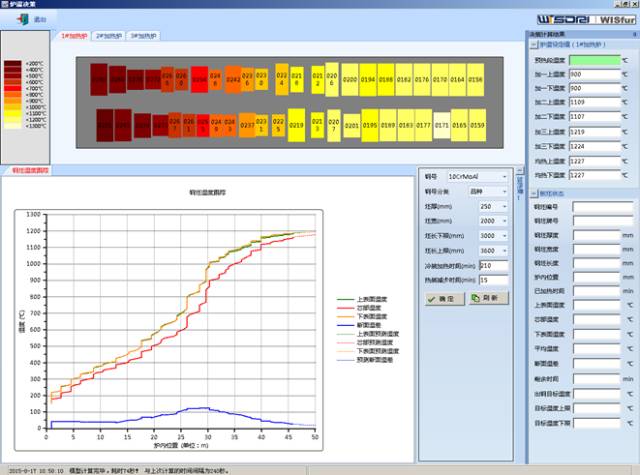

(1) 爐溫設定值計算優化,依據加熱鋼坯材質、規格、初始溫度、出鋼節奏及出爐溫度要求,針對待軋和正常生產兩種工況實時計算爐內所有鋼坯的溫度場,並根據鋼坯出爐目標溫度動態優化爐溫設定值及燃氣流量。(2) 爐溫自動控制,對各段溫度控制採用動態PID調節控制方案,避免了常規模糊控制存在的極限環振盪,實現爐溫爐壓、空燃比協調控制。(3) 鋼坯溫度預報,採用二維有限差分方法建立鋼坯溫度預報模型,計算鋼坯在爐內任意時刻的長度方向各點(頭、中、尾、水印處)的橫斷面溫度分布,提高鋼坯溫度預報模型的精度。(4) 模型自學習修正,根據實測爐溫、空燃氣流量, RDT反饋溫度以及目標出鋼溫度,對自動燃燒模型及爐溫設定模型的關鍵計算參數進行修正。項目將採用二維有限差分方法建立板坯溫度預報模型,計算板坯在爐內任意時刻的長度方向各點(頭、中、尾、水印處)的橫斷面溫度分布。在機理上解決加熱爐加熱不均勻導致軋線RDT溫度波動大、燃燒控制不合理、新品種開發的特殊加熱工藝制度等加熱爐生產難題,同時通過自主解決加熱爐區域機理模型與生產實際結合的痛點問題,掌握加熱爐區域節能降耗、產品質量提升等核心know How技術,助力企業智能製造。

技術應用情況

1. 應用案例介紹

項目2020年11月在唐鋼熱軋部加熱爐成功實施,加熱爐二級系統實現加熱爐區域生產過程管控,仿真板坯出爐溫度與工藝要求溫度範圍命中率98%以上。系統HMI畫面切換及操作響應時間<1s,模型計算相應時間<2s,噸鋼節約煤氣1%以上,減少板坯燒損0.075%以上,年經濟效益可達1000餘萬元。並可在全公司及全集團加熱爐區域推廣。使得加熱爐工藝崗位規程實現了模型化,大大減輕了操作人員的勞動強度。加熱爐鋼溫控制的提升,對軋線軋制穩定性起到關鍵作用,特別對於生產高強、減薄系列的鋼種,生產控制異常明顯減少,減少工藝溫度異常造成的損失。在項目實施過程中,發表論文[2]1篇,提交軟件著作權3項。

2.服務科創中國城市(園區)情況:

參考文獻

- 移至 ↑ 連續式加熱爐 ,搜狐,2023-05-19

- 移至 ↑ 發表論文需要什麼條件,搜狐,2018-12-21