三維數字仿真技術在汽車總裝工廠的應用

|

三維數字仿真技術在汽車總裝工廠的應用放眼全球,製造業未來的主攻方向就是工業互聯網、物聯網和智能製造。汽車製造業正面臨一場重大的產業技術變革,新一代的汽車製造技術可能會全面顛覆傳統的技術。而這場變革正是以製造業數字化、網絡化、智能化為核心,建立在物聯網和互聯網[1]基礎上,同時疊加新能源、新材料等方面的突破而引發的。項目通過三維數字仿真技術構建數字孿生工廠,賦予工廠在產品質量管理、車間裝備智能控制、車間人機交互、工序平衡、生產質量管控應用等更多功能,不斷助力汽車行業的數字化轉型,實現高質量發展。

一、案例簡介

仿真興起於工業領域,作為必不可少的重要技術,已經被世界上眾多企業廣泛應用到工業的各個領域中,是推動工業技術快速發展的核心技術。數字化仿真技術,從技術角度看,建模和仿真是對伴生體,建模是模型化物理世界的理解,仿真是驗證惡化確認理解的正確性和有效性。仿真是將包含確定性規律和完整機理模型轉化為軟件的方式來模擬物流世界的一種技術。只要模型正確,並擁有了完整的輸入信息和環境數據,就可以基本正確的反映物理世界的特性和參數。

製造場景下,仿真包括產品仿真、製造仿真和生產仿真。

產品仿真:系統仿真、虛擬試驗等;

製造仿真:工藝仿真、裝配仿真、數控加工仿真等;

生產仿真:離散製造工廠仿真、流程製造仿真等。

項目是通過數字化仿真技術針對汽車總裝工廠的一個物理模型構建一個虛擬模型,通過對物理世界的多維度、多領域、多視圖的數字仿真模擬,把物理世界的信息綜合在數字世界中,對汽車總裝車間的產線升級、效率提升起到至關重要的作用。根據總裝工廠車間現場布局,完整還原車間三維數據,在此基礎上實現數據的實時驅動、同步孿生。通過車間大數據[2]平台,採集現場生產數據,對工廠進行虛擬仿真,降低成本與風險。

二、案例背景介紹

放眼全球,製造業未來的主攻方向就是工業互聯網、物聯網和智能製造。從智能工業機器人到生產過程的智能化,再到經營管理等各個環節的智能互聯,它將大大提高生產效率和效益。汽車製造業正面臨一場重大的產業技術變革,新一代的汽車製造技術可能會全面顛覆傳統的技術。而這場變革正是以製造業數字化、網絡化、智能化為核心,建立在物聯網和互聯網基礎上,同時疊加新能源、新材料等方面的突破而引發的。因此,我國汽車製造業智能化勢在必行。項目是通過數字化仿真技術對汽車總裝工藝過程控制數字模型進行了模擬仿真、學習、繼承、優化,達到生產工藝全面實現先進控制與工藝過程優化。

三、案例應用詳情

1、總體應用框架

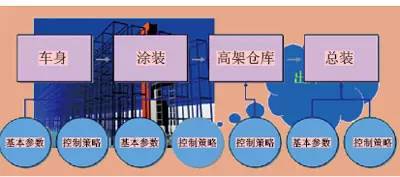

以東風柳汽總裝工藝為例,利用三維仿真技術構建數字孿生管理系統實現工廠設計的數字化,通過數字孿生管理系統,全面解決了工廠的車間布局規劃、工藝路線規劃、工序平衡、進行前期物流規劃、3D 虛擬驗證、工藝仿真、協同設計、管理體系落後等問題,提升整個車間的管理效率,大幅降低總裝車間的運營成本。

2、關鍵技術應用詳情

(1)、定義所有零件的裝配操作,以及其與產品和工藝資源的關係,並識別出需要進一步細分分析的工藝操作,便於工藝分析工作的開展;成熟的工藝信息可存儲在工藝資源庫內,便於後續新車新開發直接調用。

(2)、定義各個裝配操作的優先次序約束條件,建立某整車平台標準工藝流程模型,後續新車型開發可在標準工藝流程模型上進行開展,減少重複流程規劃工作;可進行3D裝配工藝驗證,設定干涉邊界條件,系統可自動檢查可能的干涉衝突,以及操作工人及工具的可操作性,生產相應的干涉報表。

(3)、定義零件的初始位置及相關約束條件,軟件可以自動高效的計算裝配路徑,減少工藝人員手動調整裝配軌跡的時間,開發相應的視頻錄製和編輯功能,輸出零件3D裝配仿真視屏。

(4)、生產線平衡及優化:根據節拍時間要求定義所需要的工位數和工人數,將裝配操作向各個工位上分配以優化資源和工人的使用效率,定位物料供應區,識別關鍵工位,對線平衡的結果進行3D仿真以驗證,並可以手工調整線平衡的結果以對其進行優化,能夠自動提示空閒工位,以及節拍超時提示,以便工藝人員進行優化調整。搭建總裝生產線平衡分析數據模型,並可以針對不同配置的差異件操作進行定義。

(5)、3D 虛擬驗證,考慮工人操作,機器人操作等多類型的裝配過程,結合我司人機工程標準,驗證他們的裝配過程或者作業過程的干涉碰撞,工人視野校核,疲勞度等相關人機工程問題,確保工藝過程的準確性和安全性,並輸出裝配該零件的人機工程評分表。

(6)、進行前期物流規劃,分析物流路線,物流車數量,物流節拍和生產線節拍的匹配問題,自動生產相應分析資源報表,並且能根據車型排產的數量和種類分析出混線車型最佳排產方案。

(7)、結合廠房線體3D模型,搭建柳東一線總裝仿真架構,並在架構里對整個車間的運轉情況進行LAYOUT設計,動態仿真。

(8)、工藝仿真分析平台,將工具庫,工藝BOM表,工藝標準,過往不良問題點庫等相關工藝資源和設計數據在平台上集中,實現產品,工藝數據資源關聯定義,統一管理、資源共享、數據檢索、數據匹配防錯等功能,實現工藝卡的編制和自動輸出功能。

(9)、工藝資源分類管理:將不同類的工藝資源進行分類存儲(包括數據,圖表,數模等),實現數據的輕量化處理,並設定相應的管理權限,在授權條件下,提供上傳和下載功能,從而實現在工藝平台中能夠快速調用打開數據;

(10)、關聯數據索引和框選確認:在工藝分析界面中,導入單個設計數據能夠關聯出與此零件相關的工藝信息(如工藝標準,過往不良問題等),提醒工藝分析者對工藝信息進行確認,針對不符合標準或是過往不良的零件,自動彈出ECR編輯模板(ECR的編號,編制時間,零件圖號,名稱等信息能自動獲取),便於工藝人員進行ECR編制;

(11)、定製開發工藝文件編輯器,簡化工藝文件編制及自動輸出;工藝卡編輯器能根據柳汽工藝文件模板進行開發(箭頭,引線,操作符號等編輯工具欄),簡化工藝卡編制,能夠實現工藝卡A表自動變更,編輯完成後能夠以EXCEL格式輸出;能夠滿足客戶需求的工藝文件編輯器開發;

(12)、工藝卡編輯器能夠實現工藝卡B表裝配零件信息的自動輸出和自動變更(零件圖號,名稱,數量,對應緊固件名稱,圖號和數量信息);

(13)、進行套筒型號自動查詢功能和種類匹配功能開發,輸入緊固件圖號,系統自動檢查新車型緊固件是否屬於現有緊固件庫,並且顯示出該緊固件對應的套筒型號;工藝仿真平台需將柳汽工時標準定製放入平台中,方便工藝人員直接選用標準時間進行工時計算,並開放工時標準的編輯功能,便於後期工時標準的更新和維護;

(14)、協同設計:工藝團隊可以在共享平台創建項目共享目錄,用於存放項目資料,供項目團隊工程師共享,僅項目團隊參與人員擁有訪問權限;

(15)、平台可擴展性:包括平台使用範圍的擴展和功能的擴展,系統應能夠依據企業發展的需要,增加新的組織,或增加新的功能應用,以便於系統能夠跟隨企業的發展而不斷擴展和升級;

(16)、平台開放性:提供與其它信息系統(包含但不限於PDM系統、BOM系統、CAPP系統)集成接口,無需開發或少量開發即可實現數據的互通。

四、創新性與優勢

項目利用三維仿真技術構建數字孿生管理系統實現工廠設計的數字化,進行車間布局規劃,並對對工廠/車間、車間工段、工序、工藝路線、設備機台等建立數字化模型。基於數字化模型,通過工廠實際數據進行全面解決了工廠的車間布局規劃、工藝路線規劃、工序平衡、進行前期物流規劃、3D 虛擬驗證、工藝仿真、協同設計、管理體系落後等問題,提升整個車間的管理效率,大幅降低總裝車間的運營成本。

統一的大數據平台:利用數據整合處理和數據倉庫等多種大數據技術,結合自身定製的算法、模型,建立全部總裝工藝模型,為數字孿生工廠提供有力支撐。

五、案例應用效益分析

總裝工廠通過三維仿真技術構建的系統實現了先進的工藝過程優化的控制,在具體生產時可以根據產品不同自主選擇最優的工藝參數參與控制,對工藝進行了優化,提升了工廠生產效率,降低了產品不良品率,提升了員工士氣,降低了運營成本。

參考文獻

- 移至 ↑ 互聯網的特點有哪些,優勢是什麼?,搜狐,2020-01-15

- 移至 ↑ 什麼是大數據?大數據的定義又是什麼?,搜狐,2018-08-15