溶剂脱沥青查看源代码讨论查看历史

| 溶剂脱沥青 |

|

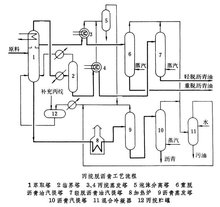

溶剂脱沥青是指用萃取的方法从原油蒸馏所得的减压渣油(或常压渣油)中除去胶质和沥青,在制取脱沥青油的同时生产石油沥青的一种石油产品精制过程。在减压蒸馏的条件下,石蜡基或中间基原油中一些高粘度润滑油组分,由于沸点很高不能气化而残留在减渣油中,利用它们与胶质和沥青在溶剂中的溶解度差别而进行分离。常用的溶剂为丙烷、丁烷、戊烷、己烷或丙烷与丁烷的混合物。

简介

用萃取的方法,从原油蒸馏所得的减压渣油(有时也从常压渣油)中,除去胶质和沥青,以制取脱沥青油同时生产石油沥青的一种石油产品精制过程。脱沥青油可通过溶剂精制、溶剂脱蜡和加氢精制(或白土精制)制取高粘度润滑油基础油(残渣润滑油);也可作为催化裂化和加氢裂化的原料。第一套润滑油丙烷脱沥青装置建立于1934年,萃取过程在混合器、沉降罐内完成。以后建立的装置则改用逆流萃取操作。萃取塔以往采用填充塔,近年来则多采用转盘塔。中国的第一套丙烷脱沥青装置于1958年建成。

评价

在减压蒸馏的条件下,石蜡基或中间基原油(见原油评价)中的一些宝贵的高粘度润滑油组分,由于沸点很高不能气化而残留在减压渣油中,工业上是利用它们与其他物质(胶质和沥青)在溶剂中的溶解度差别而进行分离的。常用的溶剂为丙烷、丁烷、戊烷、己烷或丙烷与丁烷的混合物。制取高粘度润滑油的基础油时,常用丙烷作溶剂。中国的丙烷脱沥青装置通常可生产两种脱沥青油,即残炭值较低的轻脱沥青油和残炭值较高的重脱沥青油,后者可作为润滑油料或催化裂化原料。 采用丁烷或戊烷作为溶剂的脱沥青过程,用于生产催化裂化原料,所得的脱油沥青软化点。[1]