某装备制造行业企业搭建数据采集与监视控制系统

|

某装备制造行业企业搭建数据采集与监视控制系统本项目是某装备制造行业企业为提高数据采集与传输的准确性和完整率而升级打造的一套SCADA系统,不仅适合于该企业当前需求而且具有高度扩展性,并与企业已实施的MES系统、WPS系统、Weitalk系统进行了高度集成。实现了装配线生产过程数据、设备数据的实时采集、传输和可视化展示。在系统搭建过程中采用了全新的OPC UA冗余架构,实现OPC服务器[1]的一主一备,双机冗余切换。并对4套自动工位增加手自动切换功能,实现上位机宕机不影响现场设备的功能。通过该项目实施,提升了数据采集和传输稳定性,确保了现场过程数据采集完整率。

目录

一、案例简介

某装备制造行业企业搭建了一套与MES系统融合集成、不仅适合于当前需求而且具有高度扩展性的数据采集与监视控制(SCADA)系统。该系统主要完成:装配线系统生产过程数据的实时采集,并确保数据采集的准确性、及时性以及数据传输的稳定性;对装配线设备进行数据采集,并按照业务需求实现生产过程的实时可视化展示,确保数据的完整真实性;SCADA服务端系统,采用全新的OPC UA冗余架构,实现OPC服务器的一主一备,双机冗余切换;替换产线原有5套单工位所带的现场应用及4套现场自动工位上位机程序,并基于现场的业务需求,并对4套自动工位增加手自动切换功能,实现上位机宕机不影响现场设备的功能。通过该项目实施,提升了数据采集和传输稳定性,确保了现场过程数据采集完整率,为生产过程优化、质量追溯、过程数据的分析提供数据支持。

二、案例背景介绍

该企业车间搭建了装配线线体服务器控制系统,主要负责装配线各现场工位的实时监控、信息通讯以及过程数据的传输和存储。

系统上线后出现几个问题:控制系统软件经常提示OPC连接错误,导致无法与线体PLC进行通讯;系统软件无源代码,无法移植到新硬件服务器运行;硬件老化,主板、内存等为一体式设计,故障后无法更换,主板已经停产。

但MES系统与底层设备之间的通讯是必然需求。根据对现场调研,并结合公司智能制造规划,决定开发一套与当前MES系统融合集成且具有高度扩展性的数据采集与监视控制(SCADA)系统。该系统主要完成以下目标:

第一,完成装配线系统生产过程数据的实时采集,并确保数据采集的准确性、及时性以及数据传输的稳定性;

第二,对装配线设备进行数据采集,并按照业务需求实现生产过程的实时可视化展示,确保数据的完整真实性;

第三,SCADA服务端系统,采用全新的OPC UA冗余架构,实现OPC服务器的一主一备,双机冗余切换;

第四,替换产线原有5套单工位所带的现场应用及4套现场自动工位上位机程序,并基于现场的业务需求,并对4套自动工位增加手自动切换功能,实现上位机宕机不影响现场设备的功能。

三、案例应用详情

1、SCADA功能模块

(1)采集展示服务端

数据采集服务主要实现对装配生产线从上线工位到下线工位的工位状态信息、生产过程数据、过程检测数据、设备报警数据进行采集;并为现场MES提供OPC UA服务。主要功能有:

实时数据采集:数据采集服务通过订阅PLC点址,对产品位置信息、产品在线状态信息、设备实时状态、测量数据、工位PLC与服务端连接状态进行采集,并通过消息队列发送给SCADA应用。

业务数据存储:数据采集服务订阅产品上线、下线及无载码体的工位的PLC点址,根据产品在线状态信息、测量数据的变化。

订货号与产品型号对应基础数据:从MES数据库[2]中获取产品型号、订货号、产品系列的对应关系数据,写入本地Oracle数据库表中。

部件号与产品系列对应基础数据:从MES数据库中获取部件号、产品系列的对应关系数据,写入本地Oracle数据表中。

产品系列与测量数据合格范围基础数据:从MES数据库中获取产品系列、测量数据合格范围的对应关系数据,写入本地Oracle数据表中。

(2)单工位应用

一线上线应用通过本地OPC SERVER与工位PLC进行通信,存储一线上线应用的订货号与产品型号对应关系数据及产品上线记录数据。主要功能有:

条码扫描解析数据:主界面接收USB扫码枪扫描的数据并解析。

工位信息展示:显示通讯状态、工件到位、扫描条码、获取数据、上线完成的状态、当天产品上线台数及最近一次产品上线时间。

产品上线:将产品ID、订货号、产品型号、产品系列、扫描完成数据写入工位PLC,并将产品上线数据写入本地SQLITE数据表。

(3)自动工位应用

某自动检测设备完成对部件凸出量的在线测量,并基于工艺设定要求,自动判断测量结果是否合格,若测量不合格,则提示报警,由人工干预处理后重新测量。主要功能有:

工位信息展示:根据监控PLC点址,显示测量传感器报警信息、工位信息、合格范围、系统运行状态信息。

传感器手动测试:获取传感器连接状态及测量数值范围。

历史数据查询:根据数据查询条件查询本地SQLITE数据库中的测量历史数据。

产品型号与部件号、测量数据合格范围对应关系同步:从服务器Oracle数据库获取产品型号与部件号、产品系列与测量数据合格范围对应关系数据,更新到本地SQLITE数据表中。

固定式扫描枪串口数据通讯:当工件到位时,扫描枪扫描后,返回扫描的产品编号,并将数据写入产品编号点址中。

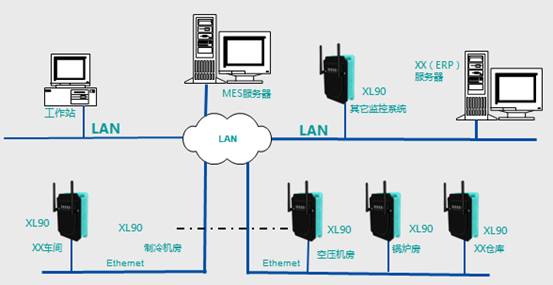

2、SCADA集成架构

SCADA系统主要与MES系统、Weitalk系统和WPS系统实现集成,具体包括:

1)MES系统。本系统与MES采用中间库方式对接MES的生产信息,包括当日计划产量、当日实际上线、当日实际下线、当月累计、产量趋势图、产品在线时间、小时产出、当前在线产品台数等。

2)Weitalk系统。本系统与Weitalk系统使用http协议通讯,向weitalk发送报警信息。

3)WPS系统。本系统与WPS采用中间库的方式对接WPS中的设备信息,包括故障次数、故障停机时间、设备可动率、设备可动率趋势图等。

四、创新性与优势

本项目的创新性在于以下几个方面:

(1)SCADA系统与MES系统、Weitalk系统和WPS系统实现集成。与MES系统对接当日计划产量、当日实际上线、当日实际下线、当月累计、产量趋势图、产品在线时间、小时产出、当前在线产品台数等。与WPS系统对接备信息,包括故障次数、故障停机时间、设备可动率、设备可动率趋势图等。

(2)服务器和服务都是主-备方式。OPCUA SERVER 采用冗余架构,实现Server 双机热备;数据采集服务采用主-备方式。双机、双服务冗余,提高系统运行的可靠性。

(3)车间现场数据采集完整率达到99.9%,为生产过程优化、质量追溯、过程数据的分析提供数据支持。

(4)与现场设备深入集成,搭建基于智能制造基础的系统平台,提升生产线智能化水平。

五、案例应用效益分析

通过系统的实施,实现的总体收益和提升的业务场景如下:

1、项目总体收益

(1)代替设备原有SCADA系统,提升系统稳定性,保证生产正常运行。

(2)确保现场过程数据采集完整率不低于99.9%,为生产过程优化、质量追溯、过程数据的分析提供数据支持。

(3)与现场设备深入集成,搭建基于智能制造基础的系统平台,提升生产线智能化水平。

(4)制定适用于企业的SCADA系统架构,为后期搭建各生产线统一的系统奠定基础。

(5)实现现场生产过程实时监控。

2、提升的业务场景

(1)实现生产线控制系统一主一备,双机冗余,提高系统运行的可靠性。

(2)实现关键工位的过程防错,包括凸轮轴回转力矩,喷油器防错料架等。

(3)实现MES现场程序产品条码信息的自动读取,节省操作者扫描产品条码的时间。

(4)实现与目前的设备布局和工艺路线的一一对应。

参考文献

- ↑ 服务器是什么?服务器的作用与用途 ,搜狐,2023-04-08

- ↑ MES系统数据库,搜狐,2016-09-06