APS智能排程系統提升美的交付能力

|

APS智能排程系統提升美的交付能力美的數字化平台從重構與優化IT供應鏈體系入手,建立數字化計劃APS,實現一體化集成強化供應鏈內部跨職能協作能力,縮短從計劃到交付供應鏈周期;實施智能化[1]排程,實現需求驅動設計與生產,完成外部需求鏈的動態匯聚與敏捷執行。

目錄

一、案例簡介

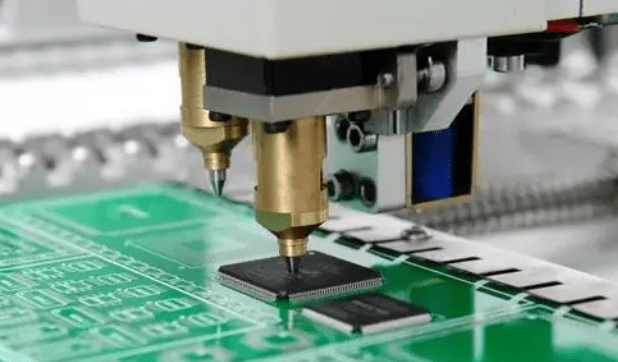

美的高級計劃排產系統(APS)是一個覆蓋預測、產銷平衡、訂單承諾、生產物料計劃、車間排程等多功能的一體化平台,融合 T+3 管理、價值流管理思想,銜接產銷,充分打通了供應鏈上下游。

通過信息高度集成,利用訂單拉動生產製造、供應鏈協同,實現生產過程透明化、可視化。該系統充分考慮了全價值鏈中的約束因素,實現供應鏈需求、計劃、執行全流程協同的智能化、數字。真正從資源配置的角度,幫助提升訂單交付水平和製造效率。

二、案例背景介紹

(一)業務痛點

經過五十多年的發展,美的已經積累了足夠的生產製造的經驗,形成了具有美的特色的生產計劃體系。而在業務量增大、信息化加速、生產資源變更等背景下,美的的生產計劃與排程也存在一系列亟需改進的問題:

(1)影響生產計劃與排程的約束因素過多,生產計劃的組合方案多,複雜度高,人工排產耗時 過長,且人工無法獲得最優的排產方案;(2)生產計劃與排程結果依賴生產計劃員的經驗,但生產計劃員的經驗無法通過系統沉澱、傳承,新任計劃員難以快速接手生產計劃工作;(3)無法量化計劃與排程結果,無法評價其質量,車間生產與執行盲目被動;(4)實際生產與系統計劃信息傳遞不及時,生產計劃無法根據車間實際生產情況實時、智能化 調整,生產價值鏈上下游無法有效協同一致;(5)基礎數據量大,人工維護、更新不及時;(6)生產計劃員只能在PC端進行生產計劃與排程,無法移動化辦公,存在計劃信息傳遞延時情況。為解決以上業務痛點,美的創建了智能排程項目,希望通過智能化的算法、系統實現智能化自動排程,提高生產計劃與排程的質量,為生產計劃員減負,達到降本提效的效果。

(二)項目目標

美的創建智能排程項目,旨在建立智能化、移動化生產計劃與排程系統,拉通生產價值鏈上下游信息,實現計算機自動優化基礎數據設置,量化排程方案的質量,智能計算獲得最優的生產計劃方案,促進車間生產與系統計劃協同一致。項目達成目標介紹如下:

(1)基礎數據優化,建立系統自我記憶和學習功能實現工藝路線、UPH 等基礎數據的智能維護 和自我修正,提升製造數據維護效率和準確度;

(2)建立仿真排程和結果評價體系,應用智能算法實現多版本計劃模擬,將排程結果數據化及 可視化,滿足不同場景的排產需求,在不同訂單組合和製造資源下實現最優排程,提升排程效率和質量;

(3)實現排程計劃的自我修正,排程結果與 MES 大數據[2]互聯,系統排程與實際生產進度的實時更新,指導供應商精準恰時送貨;

(4)實現排程計劃執行的可視及生產異常的在線化協同及閉環(缺料、尾數、不良),提升計劃執行及異常解決效率;

通過開發實現以上四個功能點,最終提升訂單交付效率,縮短訂單處理時間,提升車間齊套交付水平,減少效率損失(轉線換型、缺料、異常)。

三、案例應用詳情

結合實際業務情況,根據美的項目管理辦法,智能排程項目周期為6個月,包括項目啟動、需求調研、業務方案確定、IT方案設計、系統開發、系統測試、項目上線、上線運維等階段。經過以上多個階段的推進,美的智能排程系統於2019年6月正式投入使用,並逐漸推廣到其他工廠。

(一)算法選擇

排程問題是工單的組合優化問題,屬於數學學科中的NP問題。對於這種問題,在當今的計算機性能條件下,利用傳統的方法(枚舉法)求解往往需要耗費巨大的時間和儲存空間,有時甚至無法求解。因此,求解車間排程這種組合優化問題,最重要的是設計科學合理的智能算法。當前,常用於求解這類組合優化問題的智能算法有禁忌搜索算法、模擬退火法、粒子群算法、遺傳算法等。

經過廣泛調研及充分驗證,由於遺傳算法具有強容錯性、並行性、可與其他算法(模擬退火法 等)結合等優點,且具有廣泛的理論研究基礎和實踐基礎,具有較為成熟的應用於車間排程的應用實例,所以遺傳算法被確定為智能排程項目的核心算法。

(二)系統主要功能

結合業務需求,智能排程項目中設計的系統功能包括智能算法、數據驅動、移動排產三大模塊。

(1)智能算法將業務經驗、偏好及規則形成啟發式算法規則,建立評價指標模型,設定優化目標 通過自主研發智能算法,按遺傳、交叉及變異等規則進行多代進化優選。

(2)數據驅動實績排產驅動生產相關數據實時傳導,推動物流最後一公里落地。實現排產核心數據工藝路線生成、校驗、優化的數字閉環管理。通過產品族規則建立和應用,實現排產快速、精準選線。

(3)移動排程,隨時隨地通過手機實現訂單引入、來單即排、移動調產、進度查詢一站式應用。訂單歷史數據查詢,支持快速決策。

四、創新性與優勢

美的通過建立數字化多層計劃體系 APS,發揮了計劃端到端牽引帶動作用,拉通研發、採購、生產、物流、銷售,實現智能化生產、網絡化協同,快速響應供應鏈的需求波動與供應變化,實現端到端價值鏈的拉通。

五、案例應用效益分析

通過項目實施,在計劃效率、產銷銜接效率、全價值鏈整體庫存資金和費用等多方面的改善,帶來了諸多業務價值提升。

通過快速的計劃協同,排產及備料時間從24h下降到2-4h,原材料在制品庫存降低90%。

通過智能排程,在保障客戶訂單按時交付下,減少了後端的轉線換型,同時提升了訂單齊套交付。排程的結果是通過算法得出的最優計劃,計劃準確性和生產資源配置合理性顯著提升,在在生產執行上,異常減少,製造交期大幅下降。在指標方面,達成排產準確率90%,T+3訂單齊套率達到95%,排產時間減少1-2h,排產效率提升70%。

通過實績排產,實現了美的和供方計劃的無縫對接,提升了供方的送貨效率,減少了送貨等待。JIT 物料實現異常下降 40%,N點上線準確率提升50%。

參考文獻

- ↑ 什麼是智能化?一張圖看懂信息化、數字化智能化的區別 ,搜狐,2022-03-30

- ↑ 大數據有什麼作用? ,搜狐,2023-04-24