3D舸装可视化

一、案例简介

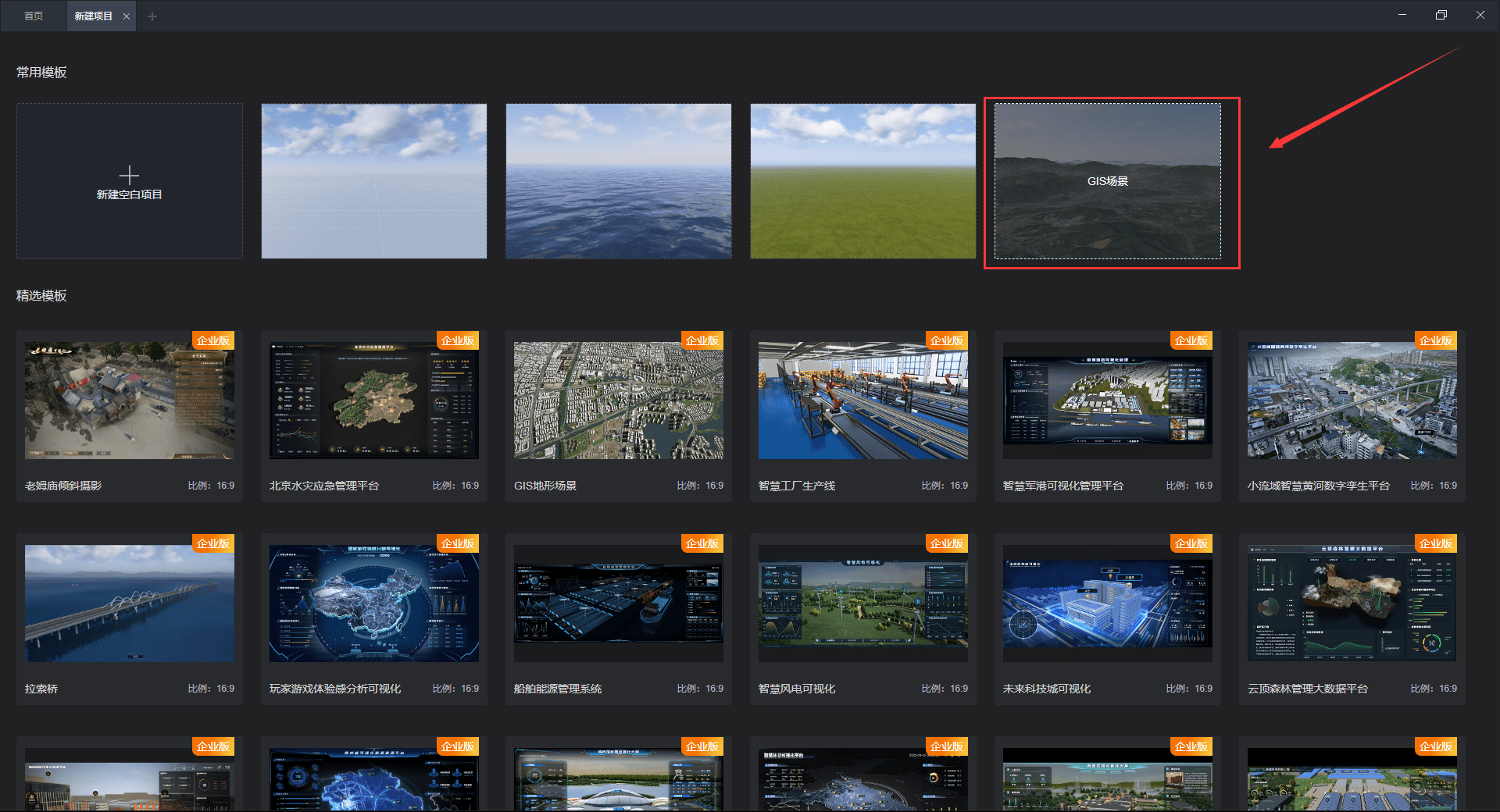

近年来大连川崎 以两化融合为手段积极推进智能化改造和数字化转型,先后建设了数 字化设计平台、车间智能化平台、信息管控平台、产品服务平台、互 联互通平台这五大平台,截至2021年已投产全面印字生产线、先行小组焊接机器人[1]生产线、中管径1号管加工智能生产线、小组立智能 焊接生产线、小径2号管加工智能生产线等19条国内领先、国际先 进的智能化设备和生产线,基本实现车间智能化转型。并通过船坞体 5G信号的全面覆盖,实现“5G+3D舸装可视化”,并对船坞船体实现 数字化、智能化改造。

二、案例背景

大连川崎是船舶制造业信息化水平相对较高的企业,但在大型船 舶制造过程中,也面临着很多克服的困难:一是大型船舶钢板厚重、 舱室复杂,从分段组装一直到舸装阶段施工周期长、施工人员多、作 业环境复杂,施工过程中船体内外的大量通信需求无法满足,“通信 基本靠走”一直是行业痛点;二是所有舸装设备都通过网线连接,使 用地点受限,工作人员使用传统的二维图纸,在作业效率和准确率都 非常低,造成工厂生产效率较低;三是现有龙门吊采用微波设备通信, 容易受天气干扰,影响造船龙门吊设备使用。项目建设是响应国家产业发展规划的必然要求,是实现企业转型发展的重要抓手,是应对行 业竞争的迫切需要。

三、案例介绍

大连川崎按照总体规划、分步实施原则,以两化融合为主线,以生产线自动化、智能化改造为切入点,持续推进基于数据控制的精益 管理,目前五大平台已初见成效,三个智能车间初步建成。

1. 建成了互联互通平台,夯实智能化转型基础

实现厂区网络全覆盖,对船厂主要工位的关键设备,实现数据全 方位采集和传输,5G网络覆盖率达到85%。围绕造船全过程,推进 生产、安全、质量、效率等各环节数据采集和分析系统,实现精益化 的生产管控。打通吊机数据源与管理系统的实时数据通路,为实现全 厂设备集成化管理奠定了基础。

2. 搭建数字化设计平台,提升精益建造能力

运用虚拟化技术实现异地协同设计,可以敏捷应对船东和市场的 需求,提供性能优越、节能环保的先进船型产品。通过引进先进设计 系统、并进行深度二次开发以达到设计与生产一体化,实现了从基本 设计、详细设计、生产设计到放样下料、数控切割及机器人数据的自 动生成,为生产阶段实施智能化改造和数字化升级提供了数据支撑。

3. 推进智能化改造,加快智能车间建设

目前大连川崎在船舶建造的预处理、切割、焊接、装配、舸装等主要工序,建成投产19条自动化、智能化生产线,其中钢板全面印 字生产线、FCB/RF焊接生产线属于首台套应用,钢板全面印字生产线是世界首台实现钢板全幅面数码印字工艺的智能设备。

4. 建设信息管控平台,实现造船数字化集成

大连中远海运川崎初步实现CAE/CAD/CAPP/CAM与ERP.PDM 的有效集成,建立数据管理平台,打通了船舶项目计划、设计数据、 产品模型、工程图纸、技术规范、工艺资料、加工流程等数据流,为 进一步挖掘船舶建造数据价值奠定基础。

5. 开发产品服务平台,奠定服务型制造基础

大连川崎已经建立覆盖设计、生产、质量控制等业务环节的客户 意见处理系统,快速、准确处理船东意见,提升满意度;推进智能船 舶系统的研发和产业化,为船东提供增值服务;打造“互联网+[2]”售后 服务平台,利用大数据分析,优化船舶建造;对船舶产品信息进行统 一管理,正建设覆盖船舶研发、设计、制造的生命周期管理系统,未 来尝试向运营端延伸。

四、典型经验提炼

(一)具体措施和成效

大连川崎以数字化精益设计为源头,集成化系统为支撑,精益生 产和智能化装备为手段,精益管理为保障,将工业机器人应用和自动 化生产线改造作为两化融合、智能制造的切入点,分步推进智能制造 和数字化转型,实现资源集约利用最优化。

钢材等材料的集约化利用程度大幅领先国内其他船厂。建造船舶 的钢材一次利用率达到92%以上,二次利用率达到95%。船舶建造 效率明显提高,散货船的建造效率为15-17X时/修正总吨,明显高于国内一般造船企业,接近于日韩船厂,多项生产指标国内领先。各生产环节作业效率和产品质量显著提高,产线配员减少。全面印字机生产线印字能力达到128枚/8H,生产效率提升90%;先行小组焊接 机器人生产线作业效率提高40%;管材加工焊接机器人生产线效率提 高50%; FCB/RF焊接生产线实现了钢板的单面焊双面成形,作业效率至少提升50%;智能化立体仓库大幅提高了仓库场地利用率,货物 出库效率显著提高;小组立焊接机器人流水线自动化焊接率达97% 以上,生产效率可提高36%。大连川崎包括劳务外包人员在内的员工 总数大约仅为3800余人,公司人均产出高于国内其他造船企业。

(二)借鉴意义

以下应用场景可在行业内推广使用:

全面印字机生产线解决了钢板标识的问题,取代了传统人工手写, 应用效果显著,不但提高生产效率且大幅减少了配员。

在先行小组立、小组立、管加工等工位运用焊接机器人,不仅焊 接工位提质增效,而且由于质量稳定,直接避免了后道修补、打磨等 工序的作业量,甚至减少了不必要的工序。

大连川崎智能仓库的应用,极大扩展了场地利用率,在收货、理货、运输等环节采用智能化机械作业,配合与企业ERP系统的深度 集成,较传统仓库效率大幅提升,且仅需4-6人即可满负荷运转。

大连川崎利用5G高带宽、低延迟的特性,积极开发了 5G+3D 舸装可视化系统、材料堆场监控、在建船舱室5G信号覆盖等项目, 解决了布线难、高清视频实时传输、舱室信息难于覆盖等难题,为企 业数字化应用奠定了基础。

项目改变了传统的无线网络覆盖一旦完工,后期就难以改变的传统印象,体现了 5G网络按需覆盖的灵活性,对于面临同样网络变更 需求的客户非常具有借鉴性。

另外,通过将二维图纸生成三维图纸,提高了作业效率和准确率, 减少了由于看错图纸而造成的装配错误几率,将设计和建造阶段做到无缝衔接,对于复杂、精密产品的装备制造同样具有很好的示范作用。

参考文献

- ↑ 史上最全的机器人分类,看一遍认识所有 ,搜狐,2017-11-29

- ↑ “互联网+”的八大特点 ,搜狐,2018-05-19