汽輪機閥門接管窄間隙TIG自動焊關鍵技術研究

|

汽輪機閥門接管窄間隙TIG自動焊關鍵技術研究武威職業學院是國家骨幹高等職業院校、甘肅省示範性高職院校、甘肅省優質高等職業院校、甘肅省「雙高計劃」立項建設學校、甘肅省創新創業教育改革示範高校。學院校園占地面積1174畝,建築面積34.15萬平方米。有各級各類註冊學生17168人。學院先後被評為全國綠化模範單位、全國國防教育特色學校、甘肅省教育系統先進集體、武威市文明單位。學院前身是1985年成立的武威教育學院。2003年經甘肅省人民政府批准成立武威職業學院,2018年甘肅省教育廳、武威市人民政府、中國科學院先進核能創新研究院在學院聯合設立「中科低碳新能源技術學院」。中科低碳新能源技術學院是在甘肅省教育廳的指導下,武威市人民政府與中國科學院先進核能創新研究院聯合開辦、共建共管,由武威職業學院承辦的二級學院。學院採用國家高水平科研院所、國家骨幹高職院校、行業企業三方強強聯合的人才培養模式,服務國家能源安全、「一帶一路[1]」、西部大開發等重大發展戰略需求和甘肅省綠色發展需要,推進釷基熔鹽堆核能系統項目及其相關項目在甘肅和西部落地,培養面向低碳新能源與核技術應用等相關新技術產業發展需要的有良好職業素養、工匠精神的應用型高技能人才。

目錄

項目簡介

近年來我國超臨界汽輪機為了提升發電效率,對汽輪機高溫部件的製造提出了更高的要求。隨着蒸汽參數的提升,汽輪機高壓閥門的壁厚也逐步增加,且汽輪機高壓閥殼為鑄件,合金元素含量較高,為了與現場管道焊接通常需焊接接管進行過渡,接管主要採用鍛件,材料主要是P22、F91或F92材料。汽輪機高壓閥殼工況惡劣,進氣壓力大、溫度高,閥殼與接管焊縫較深,坡口開口尺寸大。傳統電焊需要進行多次焊接、熱處理、射線探傷、焊接時間長,焊材利用率低,焊工的勞動強度大。

高效熱絲TIG焊是在傳統TIG焊基礎上,採用焊絲加熱技術,開發出的一種高質量、高效率的焊接工藝。具有電弧穩定性高,焊縫成形美觀,且焊接過程無飛濺、焊接效率高等突出特點,相比於普通冷絲TIG焊,其熔敷率可提高近1倍。投產後將手工焊和窄間隙焊形成對比,工時節省2.7倍,在不考慮多人同時工作的情況下每條焊縫效率提高1.5~2倍。通過坡口形式改變,減少一次探傷和回火時間,節省焊工的工時,不同型號每個焊口綜合節省成本2~6萬元。

因此,汽輪機閥門接管窄間隙熱絲TIG對接焊對於提高材料利用率、提高產品質量,縮短生產周期,降本增效,以及降低工人勞動強度方面具有重要意義。

1.汽輪機高壓閥門接管主要接頭規格

2.汽輪機高壓閥門接管自動焊的難點

⑴壁厚大,填充金屬多,焊接時間長,對系統的穩定性提出高穩定性要求;

⑵閥體為異形件,接管和閥門對接焊縫雖然為對接圓,但是給閥體迴轉的同心度帶來了很高的難度;

⑶窄間隙2G位置焊接時,坡口的傾斜角度很小,焊縫熔池受重力影響容易下垂,難以形成左右均等的焊接焊縫,容易導致坡口壁面上焊接缺陷;

⑷焊縫壁厚最深可達220mm厚,對窄間隙槍體的可達性、高溫高強度焊接狀態下的穩定性帶來不可預測的困難。

3.汽輪機高壓閥門接管智能焊接難點解決舉措

⑴與焊接設備生產廠家共同研發高可靠性的適合焊縫壁厚250mm的窄間隙熱絲TIG焊槍系統如圖2所示。2.png

⑵針對2G位置最大250mm厚度深度的窄間隙熱絲TIG焊接過程採用鎢極擺動方式+窄間隙坡口工藝,解決熔池受重力影響可能導致產生的焊接缺陷。

焊接過程中鎢極可進行左右搖動並可在極限位置駐留一定的時間可以保證深坡口側壁的熔合,同時在鎢極搖動、擺動焊接時,焊絲也隨之運動,使焊絲始終能送入到熔池最佳位置,增大了電弧熱的利用率。根據設備的能力與特點設計了相應的U型焊接坡口,其結構與坡口形式如圖3所示。

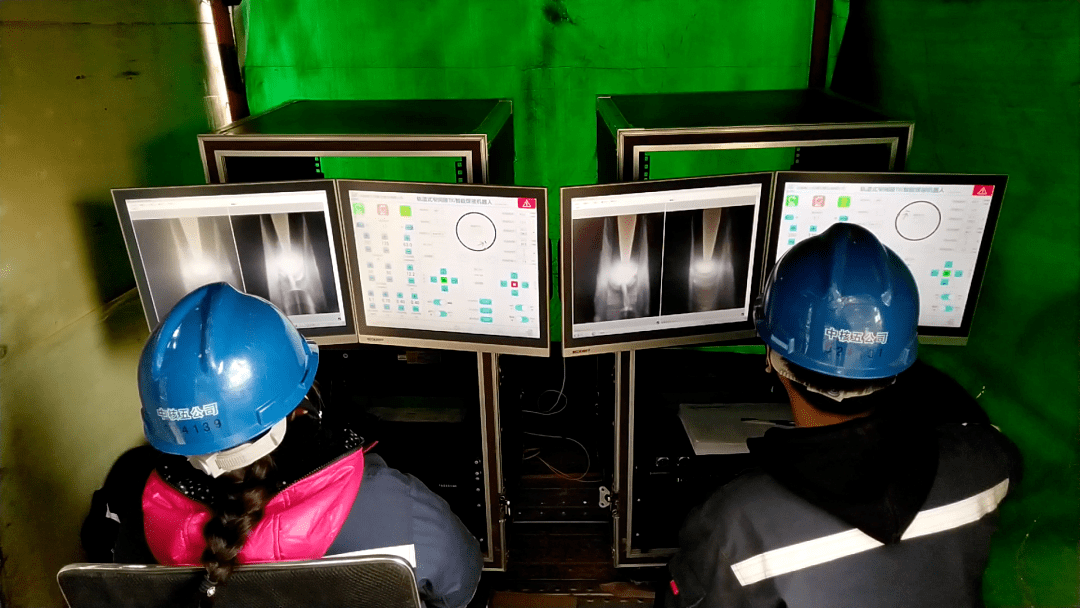

⑶研發智能化[2]窄間隙熱絲TIG焊接精密迴轉工裝和控制系統,以滿足窄間隙TIG焊的低轉速下的精準控制,通過TIG焊弧長跟蹤的方式解決閥門焊縫的迴轉不同心問題,充分解放勞動力,體現智能化水平,其工裝和控制系統如圖4所示。

4.汽輪機高壓閥門接管智能焊接生產過程

採用窄間隙2G橫焊位TIG焊接後發現該方案焊縫成型較好,表面魚鱗紋光滑,焊縫內部沒有發現缺陷,側壁熔合較好,其安全參數如表2所示,焊接過程如圖5所示。

5.汽輪機高壓閥門接管窄間隙熱絲TIG焊工藝評定

以ZG15Cr1Mo1V鑄件與F91鍛件進行模擬件焊接,焊絲選用ER55-B2-MnV,焊前採用局部加熱方式進行預熱,焊後進行去應力熱處理和RT探傷,然後對接頭進行進行常規力學性能檢驗及宏觀、微觀金相檢驗。

對模擬件焊接接頭進行了分層取樣,以檢驗不同位置焊縫強度,從表3看,焊接接頭抗拉強度高於兩側母材標準要求,各個位置焊縫強度相差不大。通過側彎試驗,驗檢驗焊接接頭的完好性和塑性。整個接頭塑性較好。對模擬件焊縫及兩側熱影響區進行Charpy-V衝擊試驗,以檢驗整個焊接接頭的韌性。

項目技術方案

對模擬件焊縫進行了宏觀及微觀硬度檢驗,從宏觀金相上可以看出焊縫接頭沒有焊接缺陷,焊縫與兩側母材熔合較好,道與道、層與層之間搭接較好,熱影響區範圍較小,其焊縫硬度分布與金相照片如圖6所示。

窄間隙熱絲TIG焊是一種低耗、焊接質量優良、熔敷效率高的優質焊接方法,焊接過程可控,易於實現數字化、智能化焊接,在核電設備製造中得到越來越廣泛的應用,目前已經廣泛應用在包括核電設備內壁不鏽鋼及鎳基堆焊層的堆焊、接管安全端焊縫的焊接、低合金鋼窄間隙焊縫的焊接以及核島主設備的焊接製造中。

利用窄間隙熱絲TIG焊在壓力容器進、出口接管與接管安全端焊縫上進行焊接,針對反應堆壓力容器進、出口接管與接管安全端焊縫射線檢測不合格問題,從變位器裝配精度控制、焊接操作、氣體保護控制等方面找出不合格的主要原因,並通過制定多項整改措施並逐項落實,可以大幅提升反應堆壓力容器進、出口接管與安全端焊縫焊接質量和焊後射線檢測一次合格率。

重要意義

將窄間隙熱絲TIG焊應用於超臨界600MW高壓閥殼接管焊接時,大幅度縮短了閥門產晶焊接製造周期,這對汽輪機其它高溫部件自動焊接技術的推廣有重要的借鑑意義。

通過嚴控焊前裝配精度、杜絕遠距離操作、徹底清理焊道等一系列措施,利用窄間隙熱絲TIG焊焊接反應堆壓力容器進、出口接管與接管安全端組焊縫時,基本解決了反應堆壓力容器進、出口接管與接管安全端組焊縫射線檢測不合格問題,顯著提高了該焊縫焊接質量和一次焊接合格率,此為國內核島主設備窄間隙熱絲TIG焊接技術的實際應用提供了寶貴經驗。

在汽輪機閥門接管組裝現場,將手工焊和窄間隙焊形成對比,採用自動焊焊接時一條焊縫從裝配、焊接、探傷到回火完成共需要260個工時,手工焊需要708工時,總體節省448個工時,工時節省2.7倍。在不考慮多人同時工作的情況下,每條焊縫效率提高1.5~2倍,通過坡口形式改變,減少一次探傷和回火時間,節省焊工工時,不同型號每個焊口綜合節省成本2~6萬元。採用特殊的焊槍設計和工藝方法的改進,解決了複合坡口角度小、坡口深TIG焊打底時鎢極無法抵達坡口根部的問題。

參考文獻

- ↑ 「一帶一路」的八大特徵 ,搜狐,2019-11-18

- ↑ 什麼是智能化?一張圖看懂信息化、數字化智能化的區別 ,搜狐,2022-03-30