氮化硼聚晶刀具材料製備和性能調控關鍵技術及產業化應用

應用領域

機械加工

成果簡介

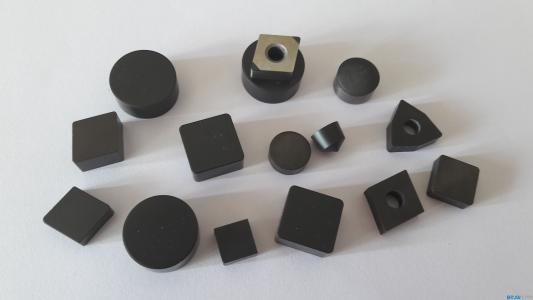

本成果涉及高壓高溫法合成高檔聚晶立方氮化硼(PCBN)超硬刀具材料的關鍵技術開發,應用於採用數控機床智能化切削或銑削硬而韌的難加工材料。刀具材料決定了刀具壽命和穩定性、加工效率、加工質量和加工成本。刀具切削時要承受高溫、摩擦、衝擊、剪切和振動等多種複雜的物理作用。因此,刀具材料應具備高的硬度和耐磨性,高強度和衝擊韌性,耐熱性,良好的工藝性能和經濟性。開發的PCBN 刀具主要用於汽車及其零部件製造業,包括用於加工汽車發動機箱體、剎車盤(鼓)、傳動軸、氣缸孔、發動機進出氣閥座等,其他也應用於加工渣漿泵、齒輪、滾珠絲槓、等等。針對數控機床粗、精加工刀具材料需要又強又韌難題,本項目充分發揮產學研合作優勢,從合成不同形態六方氮化硼入手,再經靜態觸媒法高壓高溫反應,合成得到了適於PCBN 高效率、高穩定性和長壽命硬態加工要求的立方氮化硼。對合成設備、原輔料、工藝等多方面進行系統集成創新,經十餘年努力攻關,獲得了既高強耐磨、又具有良好衝擊韌性的高端PCBN 聚晶超硬刀具材料製造關鍵技術的突破。

經濟效益與社會效益

採用本項目技術生產的PCBN 刀具產品,經用戶使用,刀具性價比高,可以替代進口。在國內汽車製造和零部件加工、渣漿泵[2]和軋輥等領域切削、銑削加工,獲得了顯著的經濟和社會效益。該項目產品PCBN 複合刀片符合自動化加工技術的普及和對切削效率與精度的新要求,在現代智能製造行業具有很大的發展意義。這是對傳統切削加工工藝的一種技術革新,對降低製造加工成本、實現綠色製造、發展智能工廠具有一兩拔千斤的作用。