航空材料

| 航空材料 |

|

航空材料是製造航空器、航空發動機和機載設備等所用各類材料的總稱。

航空材料是研製生產航空產品的物質保障,也是使航空產品達到人們期望的性能、使用壽命與可靠性的技術基礎。由於航空材料的基礎地位,以及其對航空產品貢獻率的不斷提高,航空材料與航空發動機、信息技術成為並列的三大航空關鍵技術之一,也是對航空產品發展有重要影響的六項技術之一。美國空軍在《2025年航空技術發展預測報告》中指出,在全部43項航空技術中,航空材料重要性位居第2。此外,航空先進材料技術還被列為美國國防四大科技(分別為信息技術、材料技術、傳感器技術和經濟可承受性技術)優選項目之一,是其他三項技術的物質基礎及重要組成部分。[1]

目錄

基本內容

中文名:航空材料

應用:航空領域

外文名:Aeronautical Materials

發展簡史

航空材料是製造飛機(包括飛行器)、航空發動機及其附件、儀表及隨機設備等所用材料的總稱,通常包括金屬材料(結構鋼、不鏽鋼、高溫合金、有色金屬及合金等)、有機高分子材料(橡膠、塑料、透明材料、塗料等)和複合材料。

早期的飛機結構簡單,所用的材料主要是木材、布和繩索等;20世紀30年代,飛機逐漸發展成為全金屬結構,動力裝置則為活塞式發動機,所用的材料也只有鋼鐵、鋁合金和鎂合金等。

由於作戰迫切需要提高飛機的飛行速度,噴氣式發動機應運而生。儘管噴氣式發動機的原理早為人們所知,但這種發動機的製造成功,還是在耐熱合金出現以後。

噴氣式發動機完成了航空技術的一次飛躍——突破了「聲障」。但隨即又出現了「熱障」問題。「熱障」是當飛機超聲速飛行時,飛機蒙皮表面附面層空氣因摩擦而生成大量的熱,使飛機蒙皮的溫度急劇升高,當溫度超過250°C時,鋁合金就不能用了。這樣直到20世紀40年代末,出現鈦合金以後,航空技術才又一次出現飛躍——突破了「熱障」。

在科學技術迅猛發展的今天,飛機正朝着超高速、巨型、隱身、智能的方向發展,對航空材料提出了越來越高的要求;同時,航空材料也隨着科學技術的進步而逐漸發展,新材料新工藝不斷湧現,為航空事業的發展提供了物質保障。

近幾十年來,新型航空材料及先進工藝發展很快,如高強度鋁合金、鈦合金、高溫合金、超高強度鋼、複合材料、隱身材料及定向凝固葉片技術、定向共晶葉片技術、粉末高溫合金屬輪盤製造技術等,為第四代、第五代飛機的發展提供了物質保障。航空發展史證明,航空材料的每次重大突破,都會促進航空技術產生飛躍式的發展;航空材料不僅是航空事業發展的物質基礎,也是航空事業發展的技術支撐。

發展特點

1.新技術、新工藝的應用是發展航空材料的主要途徑

航空材料屬於知識密集、技術密集的學科。許多事實說明,單純依靠傳統工藝和技術只改變材料成分,滿足現代航空技術提出的越來越高的要求是很困難的,因此,各國對新技術、新工藝在航空材料領域的開發應用都非常重視,促進了航空材料的發展。目前,各國在發展航空材料時應用和研製的新技術、新工藝主要有:定向凝固技術,機械合金化、快速凝固、複合裁剪技術,電子束、等離子束及激光束技術,真空電弧重熔、細晶鑄錠技術及相應發展的熱等靜壓技術,超塑成型技術,固態焊接技術。

2.複合材料和複合結構的應用日益增多

近20年來,複合材料的研製和應用發展極為迅速,從70年代初在軍用機上開始試用,日前已發展到民用,從非承力件和次承力件發展到主承力件。用量從占飛機結構質量不到1%發展到占30u/o—50%,並出現了全複合材料飛機。

3.材料研製逐漸走向定量化

隨着人們對材料性能與成分、組織和各種影響因素的關係了解越來越深入,材料研製已經逐漸定量化。近年來,隨着計算機技術的發展和應用,合金研製定量化的工作取得了突破性進展,提出了全新的合金設計方法,並在研製新合金中取得了可喜成績,做到了按指定性能設計新合金。例如日本金屬材料研究所利用合金設計方法,對美國M247定向合金進行重新設計,增加了鈷、鉻含量,降低了碳、鈦成分,所獲得的定向凝固TMD -5合金,其性能比M247合金高得多。

4.材料向高純、高均勻性方向發展

近年來,微量元素的作用越來越引起人們的重視,對雜質元素的控制越來越嚴,材料研究正在向高純度、高均勻性和高精度方向發展。眾所周知,夾雜物對疲勞性能和應力腐蝕性能影響很大,特別是對缺口敏感的高強度材料更為明顯。因此國外對超高強度鋼的S、P含量及夾雜物的要求越來越嚴。例如美國有關技術標準中規定300M鋼的S、P含量必須小於0. 015%,並且兩者之和不得大於0.025%。工廠S、P含量控制更嚴,要求小於0.006%,從而保證超高強度鋼的優越性能,延長使用壽命。

5.一體化是航空材料發展的重要特徵

材料工程是一個內容十分廣泛的領域,包括成分設計、配製及成型丁藝、選材、加工製造、使用維護、失效分析等,隨着科學技術的發展,各學科相互交叉、相互滲透、相互促進的現象越來越多。材料、工藝和性能、設計、製造和材料都越來越趨向一體化。例如複合材料的應用,由於複合材料的各向異性,要充分發揮複合材料的優勢,必須把設計、材料、工藝、檢測技術很好地結合起來,對受力狀態、纖維鋪層方向、鋪層數量進行綜合考慮,才能獲得最佳性能。

關鍵技術

1.材料科學理論新發現

例如,鋁合金的時效強化理論導致硬鋁的發展;高分子材料剛性分子鏈的定向排列理論導致高強度、高模量芳綸有機纖維的發展。

2.材料加工工藝新技術

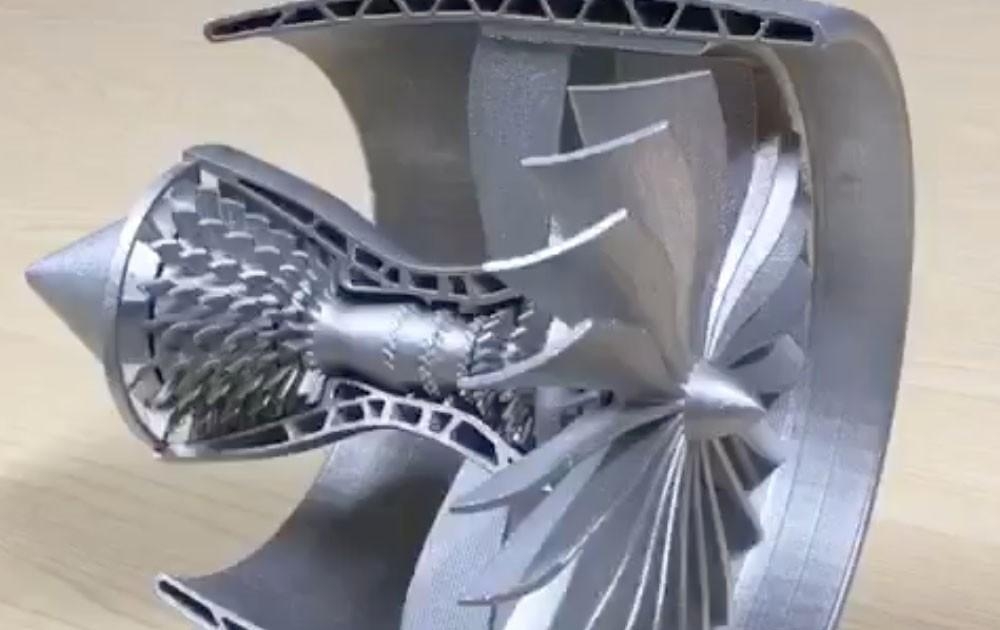

例如古老的鑄、鍛技術已發展成為定向凝同技術、精密鍛造技術,從而使得高性能的葉片材料得到實際應用。複合材料增強纖維鋪層設計和T藝技術的發展,使它在不同的受力方向上具有最優特性,從而使得複合材料具有可設計性,並為它的應用開拓了廣闊前景;熱等靜壓技術、超細粉末製造技術等新型T藝技術成功創造出具有嶄新性能的航空航天材料和製件,如熱等靜壓技術製造的粉末冶金渦輪盤、高效能陶瓷製件等。

3.材料性能測試與無損檢測新技術

現代電子光學儀器已經可以觀察到材料的分子結構;材料機械性能的測試裝置已經可以模擬飛行器的載荷譜,而且無損檢測技術也有了飛速進步。[1]