预分解窑查看源代码讨论查看历史

|

煅烧工艺设备

预分解窑是20世纪70年代发展起来的一种煅烧工艺设备。

- 中文名:预分解窑

- 性 质:窑外分解系统

- 阶 段;五大阶段发展时间20世纪70年代

简介

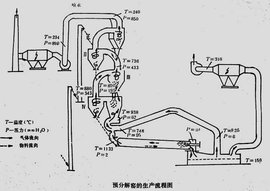

它是在悬浮预热器和回转窑之间,增设一个分解炉或利用窑尾烟室管道,在其中加入30~60%的燃料,使燃料的燃烧放热过程与生料的吸热分解过程同时在悬浮态或流化态下极其迅速地进行,使生料在入回转窑之前基本上完成碳酸盐的分解反应,因而窑系统的煅烧效率大幅度提高。这种将碳酸盐分解过程从窑内移到窑外的煅烧技术称窑外分解技术,这种窑外分解系统简称预分解窑。

发展历史

自20世纪50年代初期德国洪堡公司(KHD)研究成功悬浮预热窑、70年代初期日本石川岛公司(IHI)发明预分解窑以来,水泥工业熟料煅烧激射获得了革命性的突破,并推动了水泥生产全过程的技术创新。50多年来,新型干法水泥生产技术发展已经经历了五大阶段。

第一阶段:20世纪50年代初期至70年代初期。

伴随着悬浮预热技术的突破并成功应用于生产,新型干法水泥生产诞生,并随着悬浮预热窑的大型化而发展。

第二阶段:20世纪70年代初期至中期。

伴随着预分解窑的诞生发展,新型干法水泥技术想水泥生产全过程发展。同时,伴随着预分解技术的日趋成熟,各种类型的旋风预热器与各种不同的与预解方法相结合,发展成为许多类型的预分解窑。在本阶段中,悬浮预热窑的发展优势逐渐被预分解窑所代替。但是,必须认识到悬浮预热窑是预分解窑的母体,预分解窑是悬浮预热窑发展的更高阶段。至今各种新型悬浮预热器在预分解窑发展的同时,仍在继续发展完善,发挥着重要作用。

第三阶段:20世纪70年代中期至80年代中期。

1973年国际石油危机之后,油源短缺,价格上涨,许多预分解窑被迫以媒代油,致使许多原来以石油为燃料研发的分解炉难以适应。通过总结改进,各种第二代、第三代分解炉应运而生,改善和提高了预热分解系统的功效。 第四阶段:20世纪80年代中期至90年代中期。

伴随着悬浮预热和预分解技术日臻成熟,预分解窑旋风筒—换热管道—分解炉—回转窑—篦冷机(简称筒—管—炉—窑—机)以及挤压粉磨,和同它们配套的耐热、耐磨、耐火、隔热材料,自动控制,环保技术等全面发展和提高,使新型干法水泥生产的各项技术经济指标得到进一步优化。

第五阶段:20世纪90年代中期至今。

生产工艺得到进一步优化,环境负荷进一步降低,并且成功研发降解利用各种替代原、燃料及废弃物技术,一新型干法生产为切入点和支柱,水泥工业向水泥生态环境材料型产业转型。

煅烧特点

1、在一般分解炉中,当分解温度为820~900℃时,入窑物料的分解率可达85~95%,需要分解时间平均仅为4~10s,而在窑内分解时约需30多分钟,效率之高可想而知。

2、由于碳酸钙的分解从窑内移到窑外进行,所以窑的长度可以大大缩短,降低占地面积。

3、由于在分解炉内物料呈悬浮状态,传热面积增大,传热速率提高,从而使熟料单位热耗大大降低。

4、由于减轻了回转窑的热负荷,延长耐火材料的使用寿命,提高窑的运转率,同时提高了窑的容积产量。但由于对物料的适应性较差,容易引起结皮和堵塞,同时系统的动力消耗较大。

生产特征

预分解窑法生产具有均化、节能、环保、自动控制、长期安全运转和科学管理六大保证体系,是当代高新技术在水泥工业的集成,其特征如下:

1、生料制备全过程广泛采用现代化均化技术。使矿山采运—原料预均化—生料粉末—生料均化过程,成为生料均化过程中完整的“均化链”。

2、用悬浮预热及预分解技术改变了传统回转窑内物料堆积态的预热忽和分解方法。

3、采用高效多功能挤压粉磨技术和新型机械粉体运输装置。根据日本上潼具贞研究空气输送的动力系数μ(指单位时间内输送单位重量物料至单位长度所需动力)是提升机的2-4倍,是皮带输送机的15-40倍。因此,采用新型机械输送代替空气输送粉体物料,节能是相当可观的。

4、工艺设备大型化,使水泥工业向集约化方向发展。

5、为“清洁生产和广泛利用废渣、废料、再生燃料和降解有毒有害危险废弃物创造了有利条件。

6、生产控制自动化。

7、广泛采用新型耐热、耐磨、隔热和配套耐火材料。

8、应用IT技术,实现现代化管理等。

操作原则

- 窑炉协调,保持两个平衡

两个平衡即保持窑的发热能力与传热能力的平衡与稳定,保持窑的烧结能力与窑的预烧能力的平衡与稳定。窑的发热能力来源于两个热源,传热能力依靠预热器、分解炉及回转窑等三部分装置,烧结能力由窑的烧成带决定,预烧能力主要决定于分解炉与预热器。为了达到这两个平衡,在操作时必须做到前后兼顾炉、窑协调,稳住烧结温度及分解温度。

- 稳定合理的热工制度

要稳定合理的热工制度,就必须稳定窑两端及分解炉内的温度。若无法稳定窑的烧成带温度,则会使熟料的产量与质量下降,并影响窑衬的使用寿命;若无法稳定窑尾的温度,,不但会影响窑内物料的预烧,还会影响分解炉内的温度;若无法稳定分解炉内的温度,则会造成分解率下降,产量降低。

- 找出风、煤、料、窑速间的合适关系

通风、加煤、喂料三项是经常影响窑、炉系统的主要因素。应根据计算数据,并经过实践调整后找出三者之间的关系,并保持相对稳定。正常操作的主要任务是运用风、煤、料及窑速等因变量的调节,保持合理的热工制度。

- 中控操作坚持平衡稳定原则

这个原则就是中控操作坚持“抓两头,保重点,求稳定,创全优”的12字原则,即抓好窑尾预热器和窑头熟料烧成两大环节;重点保证系统喂煤、喂料设备的安全正常运行;维持热工制度的基本稳定;通过一段时间的操作,认真总结适合生产的系统操作参数,使窑的操作最佳化。[1]