MES系統數據採集與應用

|

MES系統數據採集與應用亨通高壓十分重視智能化車間的建設,通過智能工廠建設可以實時掌控流水線上用的原材料,產品質量和生產效能統計數據、訂單完成進度等,並且用機器手代替人手,緩解當前企業勞動力緊缺的矛盾,提升公司決策水平,同時提升企業的競爭力。項目主要利用信息及互聯網技術,物聯網等技術與工廠的深度融合,通過MES系統[1]的開發、雲端一站式控制系統的開發、產線區域集控系統的開發、智能供料系統的開發、護套自動排線裝置的開發,以及藉助於軟件產品計算機仿真設計實現工廠的生產管理及生產的自動化、數字化、智能化,通過MES系統收集並儲存智能工廠生產經營中產生的數據、狀態、進度、指標、異常等數據,採用數字仿真模型、大數據分析等手段對關鍵指標、管理預警、優化建議等決策依據和解決方案仿真。為高層的決策提供科學依據,達到加強及規範企業管理、減少工作失誤、提高工作效率進行安全生產、減少操作者勞動強度和時間。

目錄

一、案例簡介

新一輪產業變革的核心是工業智能化製造的創新。全球製造業的發展趨勢是向製造智能化發展。江蘇亨通高壓海纜有限公司積極響應國家戰略要求,將物聯網技術、自動化控制技術、IT技術等高新技術,與現有的工廠物聯網[2]有機融合,引入智能化製造的概念。智能化集控中心系統(MES)作為智慧工廠的雛形和樞紐,將大大提升設備的產能、提高生產效率、節約人力成本,為公司決策提供數據依據與可持續的競爭力。最終實現經營決策管理、企業資源計劃信息管理、生產執行管理、過程化控制管理的信息一體化。

工廠項目建設期間公司引進MES系統、SAP系統、遠程監造系統,為加快企業信息化建設,打造智能型工廠,公司對現有設備進行改造升級,重新規劃提升現有工藝水平,滿足智能化生產設備的要求,提升智能化生產工藝。使用WINCC軟件對各智能設備的測點數據等信息進行採集,在WINCC數據庫中存儲測點數據,MES系統通過網絡對WINCC數據庫中的數據進行讀取,從而實現數據採集。

二、案例背景介紹

亨通集團是一家國際化大型上市集團公司,亨通高壓同行定位標杆企業為國際化專業高壓海纜製造企業,如ABB、耐克森、普睿斯曼等,競爭壓力可想而知,裝備性能好壞直接關係產品品質。公司急需通過利用自身能力對裝備進行針對性技術改造來提升裝備智能化水平,或尋求國內電纜裝備製造知名企業進行合作開發,使其性能達到進口設備水平。

需要建設完成以人為本、安全、環境友好、低工作強度的工作環境;實現成本質量及效能領先;建成產業鏈協同及信息數字化平台;實現快速高效滿足顧客需求;建成全球領先的網絡化製造及供應鏈系統;實現數學化產品建模及仿真與全球協同設計;實現全製造流程的數字化及遠程監控及控制;同時能夠促使公司從離散型生產企業向流程型生產企業發展。工廠建設完成後,亨通高壓將建成統一的覆蓋全業務流程的基礎設施管理平台及信息化系統,實現集團及公司部門間信息化管理系統的無縫連接。

三、案例應用詳情

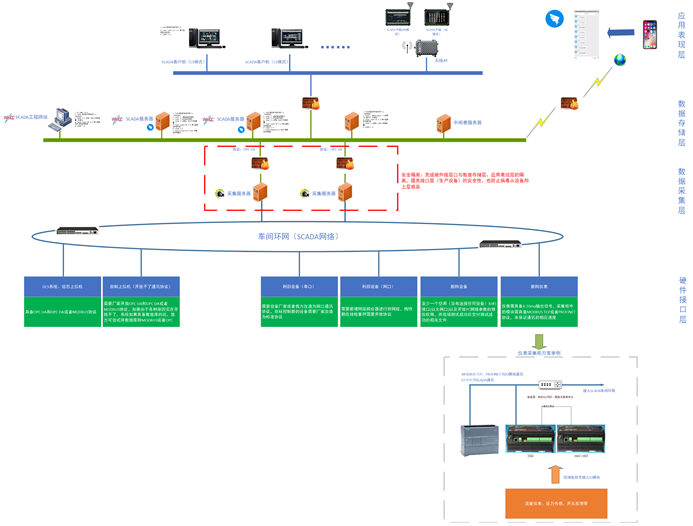

1、總體應用框架

亨通高壓的目標是實現「三化」融合:工廠智能化、生產精益化、管理信息化,而智能化車間建設項目正是實現企業「三化」建設的基石。智能化車間將建立覆蓋業務全流程的信息平台,實現企業內部的有效溝通與資源有效配置。亨通高壓將實現生產、運營、財務一體化,管理透明化,信息數據化目標,建立實時、準確、高效透明的財務分析系統和管理決策輔助系統。

工廠項目建設期間公司引進MES系統、SAP系統、遠程監造系統,為加快企業信息化建設,打造智能型工廠,公司對現有設備進行改造升級,重新規劃提升現有工藝水平,滿足智能化生產設備的要求,提升智能化生產工藝。目前已將MES系統與SAP、DCS、SRM、CRM等系統相連接,將生產基礎數據直接傳輸到管理層,為技術創新與工藝改善提供了大量的數據支撐。

通過MES系統收集並儲存智能工廠生產經營中產生的數據、狀態、進度、指標、異常等數據,採用數字仿真模型、大數據分析等手段對關鍵指標、管理預警、優化建議等決策依據和解決方案仿真。為高層的決策提供科學依據。

2、關鍵技術應用詳情

(1)實現數據源及測點取數

確定取數方式,採用數據庫方式通信,即通過wincc(西門子)軟件連接設備PLC,取設備測點值存到數據庫內,MES系統通過服務定時從WINCC數據抓取設備測點數據。在集控中心大屏展示設備運行狀態信息。通過採集的測點數據生成設備的相關報表,例如:設備利用率報表等。

(2)關鍵設備水、氣異常監控

高壓海纜工廠現有設備測點2000多個,改造傳統設備,增加智能感測元件。把感測元件的信息直接抓取到設備運作維護平台上,設備一旦出現異常,狀態以黃色顯示,通知到智能手機上,大大減輕了設備的運維工作量,提高了運維的準確度。

(3)智能檢測與監控裝備應用

智能檢測設備與MES相連,在線判定產品是否合格,並將檢測數據實時保存並分析,設置報警功能,一旦出現數據異常,系統會發出警報。把檢驗數據集中質量大數據平台上,包含原材料檢驗,生產過程檢驗,產成品出廠檢驗三套檢驗數據。通過對數據分析。原材料檢驗合格率作為考評供應商的依據,通過參數分析,向供應商提供合理化的改善建議。半成品、產成品通過把原始檢驗數據導入到SPC控制軟件中,分析出需要改善的點,作為設備、生產部門改善的依據。實現對產品功能、工藝等方面的優化和改進。

四、創新性與優勢

該項目的創新性體現在:

將MES系統與SAP、DCS、SRM、CRM等系統相連接,將生產基礎數據直接傳輸到管理層,為技術創新與工藝改善提供了大量的數據支撐。

通過項目的開展逐漸實現工廠生產設備操作、生產執行管理、經營管理及決策三個層面全部業務流程的閉環管理,繼而實現整個工廠全部業務流程上下一體化業務運作的決策、執行自動化。

通過MES系統收集並儲存智能工廠生產經營中產生的數據、狀態、進度、指標、異常等數據,採用數字仿真模型、大數據分析等手段對關鍵指標、管理預警、優化建議等決策依據和解決方案仿真,為高層的決策提供科學依據。

五、案例應用效益分析

在提高生產效率、降低運營成本、縮短產品研製周期、降低產品不良品率、提高能源利用率等方面的實施效果,如:

(1) 生產效率提高72%;

(2) 運營成本降低40%;

(3) 產品研製周期縮短35%;

(4) 產品不良品率降低48%;

(5) 能源利用率降低19%。

通過數據採集與分析,設備故障率也逐漸降低,2015年設備平均故障率為1.9%,2016年至今設備平均故障率降至1.5%;設備穩定性明顯示提升。

參考文獻

- ↑ MES系統是什麼 ,搜狐,2023-04-16

- ↑ 物聯網應用有哪些?物聯網應用的領域,搜狐,2021-11-24