MES系统数据采集与应用

|

MES系统数据采集与应用亨通高压十分重视智能化车间的建设,通过智能工厂建设可以实时掌控流水线上用的原材料,产品质量和生产效能统计数据、订单完成进度等,并且用机器手代替人手,缓解当前企业劳动力紧缺的矛盾,提升公司决策水平,同时提升企业的竞争力。项目主要利用信息及互联网技术,物联网等技术与工厂的深度融合,通过MES系统[1]的开发、云端一站式控制系统的开发、产线区域集控系统的开发、智能供料系统的开发、护套自动排线装置的开发,以及借助于软件产品计算机仿真设计实现工厂的生产管理及生产的自动化、数字化、智能化,通过MES系统收集并储存智能工厂生产经营中产生的数据、状态、进度、指标、异常等数据,采用数字仿真模型、大数据分析等手段对关键指标、管理预警、优化建议等决策依据和解决方案仿真。为高层的决策提供科学依据,达到加强及规范企业管理、减少工作失误、提高工作效率进行安全生产、减少操作者劳动强度和时间。

目录

一、案例简介

新一轮产业变革的核心是工业智能化制造的创新。全球制造业的发展趋势是向制造智能化发展。江苏亨通高压海缆有限公司积极响应国家战略要求,将物联网技术、自动化控制技术、IT技术等高新技术,与现有的工厂物联网[2]有机融合,引入智能化制造的概念。智能化集控中心系统(MES)作为智慧工厂的雏形和枢纽,将大大提升设备的产能、提高生产效率、节约人力成本,为公司决策提供数据依据与可持续的竞争力。最终实现经营决策管理、企业资源计划信息管理、生产执行管理、过程化控制管理的信息一体化。

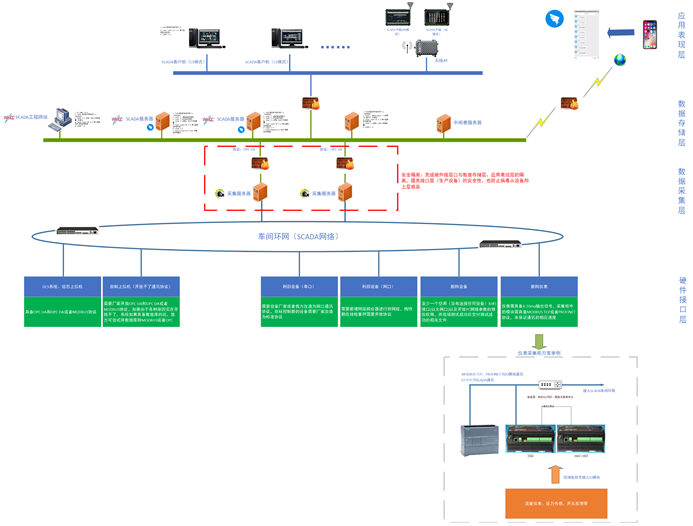

工厂项目建设期间公司引进MES系统、SAP系统、远程监造系统,为加快企业信息化建设,打造智能型工厂,公司对现有设备进行改造升级,重新规划提升现有工艺水平,满足智能化生产设备的要求,提升智能化生产工艺。使用WINCC软件对各智能设备的测点数据等信息进行采集,在WINCC数据库中存储测点数据,MES系统通过网络对WINCC数据库中的数据进行读取,从而实现数据采集。

二、案例背景介绍

亨通集团是一家国际化大型上市集团公司,亨通高压同行定位标杆企业为国际化专业高压海缆制造企业,如ABB、耐克森、普睿斯曼等,竞争压力可想而知,装备性能好坏直接关系产品品质。公司急需通过利用自身能力对装备进行针对性技术改造来提升装备智能化水平,或寻求国内电缆装备制造知名企业进行合作开发,使其性能达到进口设备水平。

需要建设完成以人为本、安全、环境友好、低工作强度的工作环境;实现成本质量及效能领先;建成产业链协同及信息数字化平台;实现快速高效满足顾客需求;建成全球领先的网络化制造及供应链系统;实现数学化产品建模及仿真与全球协同设计;实现全制造流程的数字化及远程监控及控制;同时能够促使公司从离散型生产企业向流程型生产企业发展。工厂建设完成后,亨通高压将建成统一的覆盖全业务流程的基础设施管理平台及信息化系统,实现集团及公司部门间信息化管理系统的无缝连接。

三、案例应用详情

1、总体应用框架

亨通高压的目标是实现“三化”融合:工厂智能化、生产精益化、管理信息化,而智能化车间建设项目正是实现企业“三化”建设的基石。智能化车间将建立覆盖业务全流程的信息平台,实现企业内部的有效沟通与资源有效配置。亨通高压将实现生产、运营、财务一体化,管理透明化,信息数据化目标,建立实时、准确、高效透明的财务分析系统和管理决策辅助系统。

工厂项目建设期间公司引进MES系统、SAP系统、远程监造系统,为加快企业信息化建设,打造智能型工厂,公司对现有设备进行改造升级,重新规划提升现有工艺水平,满足智能化生产设备的要求,提升智能化生产工艺。目前已将MES系统与SAP、DCS、SRM、CRM等系统相连接,将生产基础数据直接传输到管理层,为技术创新与工艺改善提供了大量的数据支撑。

通过MES系统收集并储存智能工厂生产经营中产生的数据、状态、进度、指标、异常等数据,采用数字仿真模型、大数据分析等手段对关键指标、管理预警、优化建议等决策依据和解决方案仿真。为高层的决策提供科学依据。

2、关键技术应用详情

(1)实现数据源及测点取数

确定取数方式,采用数据库方式通信,即通过wincc(西门子)软件连接设备PLC,取设备测点值存到数据库内,MES系统通过服务定时从WINCC数据抓取设备测点数据。在集控中心大屏展示设备运行状态信息。通过采集的测点数据生成设备的相关报表,例如:设备利用率报表等。

(2)关键设备水、气异常监控

高压海缆工厂现有设备测点2000多个,改造传统设备,增加智能感测元件。把感测元件的信息直接抓取到设备运作维护平台上,设备一旦出现异常,状态以黄色显示,通知到智能手机上,大大减轻了设备的运维工作量,提高了运维的准确度。

(3)智能检测与监控装备应用

智能检测设备与MES相连,在线判定产品是否合格,并将检测数据实时保存并分析,设置报警功能,一旦出现数据异常,系统会发出警报。把检验数据集中质量大数据平台上,包含原材料检验,生产过程检验,产成品出厂检验三套检验数据。通过对数据分析。原材料检验合格率作为考评供应商的依据,通过参数分析,向供应商提供合理化的改善建议。半成品、产成品通过把原始检验数据导入到SPC控制软件中,分析出需要改善的点,作为设备、生产部门改善的依据。实现对产品功能、工艺等方面的优化和改进。

四、创新性与优势

该项目的创新性体现在:

将MES系统与SAP、DCS、SRM、CRM等系统相连接,将生产基础数据直接传输到管理层,为技术创新与工艺改善提供了大量的数据支撑。

通过项目的开展逐渐实现工厂生产设备操作、生产执行管理、经营管理及决策三个层面全部业务流程的闭环管理,继而实现整个工厂全部业务流程上下一体化业务运作的决策、执行自动化。

通过MES系统收集并储存智能工厂生产经营中产生的数据、状态、进度、指标、异常等数据,采用数字仿真模型、大数据分析等手段对关键指标、管理预警、优化建议等决策依据和解决方案仿真,为高层的决策提供科学依据。

五、案例应用效益分析

在提高生产效率、降低运营成本、缩短产品研制周期、降低产品不良品率、提高能源利用率等方面的实施效果,如:

(1) 生产效率提高72%;

(2) 运营成本降低40%;

(3) 产品研制周期缩短35%;

(4) 产品不良品率降低48%;

(5) 能源利用率降低19%。

通过数据采集与分析,设备故障率也逐渐降低,2015年设备平均故障率为1.9%,2016年至今设备平均故障率降至1.5%;设备稳定性明显示提升。

参考文献

- ↑ MES系统是什么 ,搜狐,2023-04-16

- ↑ 物联网应用有哪些?物联网应用的领域,搜狐,2021-11-24