預分解窯

簡介

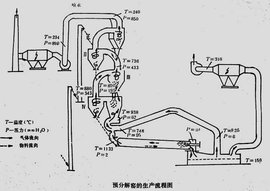

它是在懸浮預熱器和迴轉窯之間,增設一個分解爐或利用窯尾煙室管道,在其中加入30~60%的燃料,使燃料的燃燒放熱過程與生料的吸熱分解過程同時在懸浮態或流化態下極其迅速地進行,使生料在入迴轉窯之前基本上完成碳酸鹽的分解反應,因而窯系統的煅燒效率大幅度提高。這種將碳酸鹽分解過程從窯內移到窯外的煅燒技術稱窯外分解技術,這種窯外分解系統簡稱預分解窯。

發展歷史

自20世紀50年代初期德國洪堡公司(KHD)研究成功懸浮預熱窯、70年代初期日本石川島公司(IHI)發明預分解窯以來,水泥工業熟料煅燒激射獲得了革命性的突破,並推動了水泥生產全過程的技術創新。50多年來,新型干法水泥生產技術發展已經經歷了五大階段。

第一階段:20世紀50年代初期至70年代初期。

伴隨着懸浮預熱技術的突破並成功應用於生產,新型干法水泥生產誕生,並隨着懸浮預熱窯的大型化而發展。

第二階段:20世紀70年代初期至中期。

伴隨着預分解窯的誕生髮展,新型干法水泥技術想水泥生產全過程發展。同時,伴隨着預分解技術的日趨成熟,各種類型的旋風預熱器與各種不同的與預解方法相結合,發展成為許多類型的預分解窯。在本階段中,懸浮預熱窯的發展優勢逐漸被預分解窯所代替。但是,必須認識到懸浮預熱窯是預分解窯的母體,預分解窯是懸浮預熱窯發展的更高階段。至今各種新型懸浮預熱器在預分解窯發展的同時,仍在繼續發展完善,發揮着重要作用。

第三階段:20世紀70年代中期至80年代中期。

1973年國際石油危機之後,油源短缺,價格上漲,許多預分解窯被迫以媒代油,致使許多原來以石油為燃料研發的分解爐難以適應。通過總結改進,各種第二代、第三代分解爐應運而生,改善和提高了預熱分解系統的功效。 第四階段:20世紀80年代中期至90年代中期。

伴隨着懸浮預熱和預分解技術日臻成熟,預分解窯旋風筒—換熱管道—分解爐—迴轉窯—篦冷機(簡稱筒—管—爐—窯—機)以及擠壓粉磨,和同它們配套的耐熱、耐磨、耐火、隔熱材料,自動控制,環保技術等全面發展和提高,使新型干法水泥生產的各項技術經濟指標得到進一步優化。

第五階段:20世紀90年代中期至今。

生產工藝得到進一步優化,環境負荷進一步降低,並且成功研發降解利用各種替代原、燃料及廢棄物技術,一新型干法生產為切入點和支柱,水泥工業向水泥生態環境材料型產業轉型。

煅燒特點

1、在一般分解爐中,當分解溫度為820~900℃時,入窯物料的分解率可達85~95%,需要分解時間平均僅為4~10s,而在窯內分解時約需30多分鐘,效率之高可想而知。

2、由於碳酸鈣的分解從窯內移到窯外進行,所以窯的長度可以大大縮短,降低占地面積。

3、由於在分解爐內物料呈懸浮狀態,傳熱面積增大,傳熱速率提高,從而使熟料單位熱耗大大降低。

4、由於減輕了迴轉窯的熱負荷,延長耐火材料的使用壽命,提高窯的運轉率,同時提高了窯的容積產量。但由於對物料的適應性較差,容易引起結皮和堵塞,同時系統的動力消耗較大。

生產特徵

預分解窯法生產具有均化、節能、環保、自動控制、長期安全運轉和科學管理六大保證體系,是當代高新技術在水泥工業的集成,其特徵如下:

1、生料製備全過程廣泛採用現代化均化技術。使礦山採運—原料預均化—生料粉末—生料均化過程,成為生料均化過程中完整的「均化鏈」。

2、用懸浮預熱及預分解技術改變了傳統迴轉窯內物料堆積態的預熱忽和分解方法。

3、採用高效多功能擠壓粉磨技術和新型機械粉體運輸裝置。根據日本上潼具貞研究空氣輸送的動力係數μ(指單位時間內輸送單位重量物料至單位長度所需動力)是提升機的2-4倍,是皮帶輸送機的15-40倍。因此,採用新型機械輸送代替空氣輸送粉體物料,節能是相當可觀的。

4、工藝設備大型化,使水泥工業向集約化方向發展。

5、為「清潔生產和廣泛利用廢渣、廢料、再生燃料和降解有毒有害危險廢棄物創造了有利條件。

6、生產控制自動化。

7、廣泛採用新型耐熱、耐磨、隔熱和配套耐火材料。

8、應用IT技術,實現現代化管理等。

操作原則

- 窯爐協調,保持兩個平衡

兩個平衡即保持窯的發熱能力與傳熱能力的平衡與穩定,保持窯的燒結能力與窯的預燒能力的平衡與穩定。窯的發熱能力來源於兩個熱源,傳熱能力依靠預熱器、分解爐及迴轉窯等三部分裝置,燒結能力由窯的燒成帶決定,預燒能力主要決定於分解爐與預熱器。為了達到這兩個平衡,在操作時必須做到前後兼顧爐、窯協調,穩住燒結溫度及分解溫度。

- 穩定合理的熱工制度

要穩定合理的熱工制度,就必須穩定窯兩端及分解爐內的溫度。若無法穩定窯的燒成帶溫度,則會使熟料的產量與質量下降,並影響窯襯的使用壽命;若無法穩定窯尾的溫度,,不但會影響窯內物料的預燒,還會影響分解爐內的溫度;若無法穩定分解爐內的溫度,則會造成分解率下降,產量降低。

- 找出風、煤、料、窯速間的合適關係

通風、加煤、餵料三項是經常影響窯、爐系統的主要因素。應根據計算數據,並經過實踐調整後找出三者之間的關係,並保持相對穩定。正常操作的主要任務是運用風、煤、料及窯速等因變量的調節,保持合理的熱工制度。

- 中控操作堅持平衡穩定原則

這個原則就是中控操作堅持「抓兩頭,保重點,求穩定,創全優」的12字原則,即抓好窯尾預熱器和窯頭熟料燒成兩大環節;重點保證系統餵煤、餵料設備的安全正常運行;維持熱工制度的基本穩定;通過一段時間的操作,認真總結適合生產的系統操作參數,使窯的操作最佳化。[1]