注射成型

|

塑料在注塑机加热料筒中塑化后,由柱塞或往复螺杆注射到闭合模具的模腔中形成制品的塑料加工方法。此法能加工外形复杂、尺寸精确或带嵌件的制品,生产效率高。大多数热塑性塑料[1] 和某些热固性塑料(如酚醛塑料)均可用此法进行加工。用于注塑的物料须有良好流动性,才能充满模腔以得到制品。 20世纪70年代以来,出现了一种带有化学反应的注射成型,称为反应注射成型,发展很快。

目录

简介

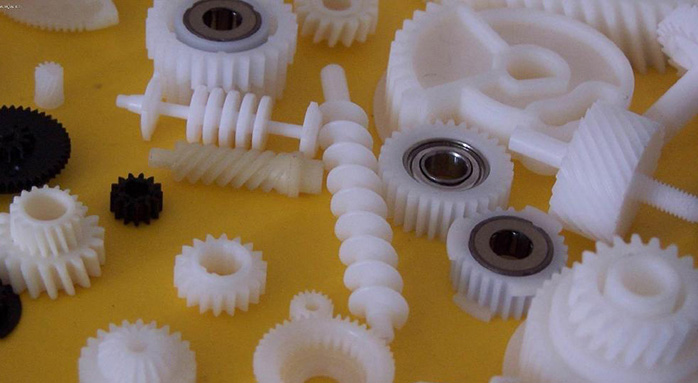

注射成型是将注射机熔融的塑料,在柱塞或螺杆推力作用下进入模具,经过冷却获得制品的过程。 注射成型是指有一定形状的模型,通过压力将融溶状态的胶体注入摸腔而成型,工艺原理是:将固态的塑胶按照一定的熔点融化,通过注射机器的压力,用一定的速度注入模具内,模具通过水道冷却将塑胶固化而得到与设计模腔一样的产品。 注射成型(注塑)是使热塑性或热固性模塑料先在加热料筒中均匀塑化,而后由柱塞或移动螺杆推挤到闭合模具的模腔中成型的一种方法。 注射成型几乎适用于所有的热塑性塑料。注射成型也成功地用于成型某些热固性塑料。注射成型的成型周期短(几秒到几分钟),成型制品质量可由几克到几十千克,能一次成型外形复杂、尺寸精确、带有金属或非金属嵌件的模塑品。因此,该方法适应性强,生产效率高。

评价

完成一次注射模塑过程所需的时间称成型周期,也称模塑周期。它实际包括以下几部分: 成型周期:成型周期直接影响劳动生间率和设备利用率。因此,在生产过程中应在保证质量的前提下,尽量缩短成型周期中各个有关时间。在整个成型周期中,以注射时间和冷却时间最重要,它们对制品的质量均有决定性的影响。注射时间中的充模时间直接反比于充模速率,生产中充模时间一般约为3~5秒。 注射时间中的保压时间就是对型腔内塑料的压力时间,在整个注射时间内所占的比例较大,一般约为20~120秒(特厚制件可高达5~10分钟)。在浇口处熔料封冻之前,保压时间的多少,对制品尺寸准确性有影响,若在以后,则无影响。保压时间也有最惠值,已知它依赖于料温,模温以及主流道和浇口的大小。如果主流道和浇口的尺寸以及工艺条件都是正常的,通常即以得出制品收缩率波动范围最小的压力值为准。冷却时间主要决定于制品的厚度,塑料的热性能和结晶性能,以及模具温等。冷却时间的终点,应以保证制品脱模时不引起变动为原则,冷却时间性一般约在30~120秒钟之间,冷却时间过长没有必要,不仅降低生产效率,对复杂制件还将造成脱模困难,强行脱模时甚至会产生脱模应力。成型周期中的其它时间则与生产过程是否连续化和自动化以及两化的程度等有关。

视频

注射成型工艺及工艺条件(上)