汽车制造企业的智能工厂建设

|

汽车制造企业的智能工厂建设本项目通过对某汽车企业在智能制造和信息化方面的建设,已经实现了从研发、营销和售后服务、金融、生产制造及财务核算等全领域覆盖。研发领域部署PLM系统,实现产品的全生命周期管理,其中搭建了全面BOM系统,涵盖早期、工程、设计、成本、重量、制造、售后等多种形式的BOM形态业务,并缩短研发周期20%;营销和售后服务领域搭建从预测、订单、交付、售后和金融一体化的集成系统,支撑从市场预测到售后,以及金融在线化的业务,实现订单到交付OTD业务的闭环管理,大大缩短订单交期;生产制造和财务核算业务承接研发和销售端的业务,以销售驱动生产,从市场需求到生产计划的分解、财务成本的核算、供应链管理配套等业务入手,搭建MES、ERP、SRM、QMS等系统,实现研发、销售[1]、生产计划和执行层面的数据无缝衔接,并结合全面质量管控QMS系统的数据,实现车型的研发阶段、车辆生产制造过程、售后服务等质量数据的透明化,并提供质量追溯的功能。

目录

一、案例简介

本项目通过结合业务成熟度,将智能制造规划分解成不同的阶段来落地实施。例如第一阶段部署核心的产品生命周期管理系统PLM、营销领域支撑系统OAS、集团管控系统ERP、制造执行系统MES等。第二阶段针对各领域核心系统所需的周边集成,非核心系统大建设,部署集成管控平台,实现数据传输的透明化和实时性,完成信息化建设从0到1的搭建过程。第三阶段从数据应用的业务赋能角度出发,识别搭建数据分析平台,对各类业务数据进行集中分析和挖掘,提升业务价值,实现业务价值最大化。

二、案例背景介绍

某汽车新能源智能制造工厂完全按照工业4.0标准设计,整个生产过程由MES系统进行管理,其中生产过程监控(PMC)模块对生产线一级的控制设备进行实时监控,并在第一时间将全面的报警故障信息实时通过人机界面通知车间相关人员;监视各班次的生产状况,各生产线的节拍时间、各设备的正常运行时间、故障停机时间以及故障类型;通过对数据库记录进行整理分析,生成定制化的生产报表,为真正达到设备管理的终极目标“预测性、预防性维修”奠定数据基础。PMC模块建立了工厂IIoT工业物联网(IndustrialInternet of Things)制造数据平台标准,为实现工业4.0的端对端集成奠定了坚实的数据基础,通过整合多角度的生产数据,快速准确地提供报表并提出决策依据,辅助企业的业务经营决策。

三、案例应用详情

1、总体应用框架

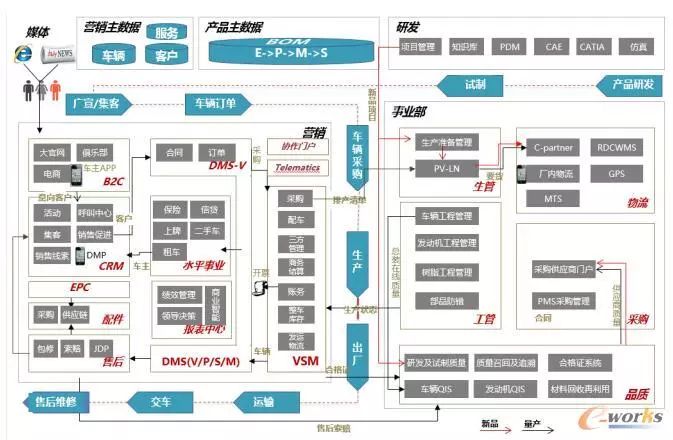

结合公司智能智造,打造美好的出行生活的愿景,信息化系统建设是智能制造战略落地最核心的措施。通过对汽车行业各领域的特征深刻的理解,对业务的充分调研后,以“IT驱动业务”为指导原则,设计信息化[2]系统的整体业务架构图。

2、关键技术应用详情

(1)数据采集规则全厂标准化

实现工业物联网,首先需要进行系统平台与底层硬件通讯的标准化接口规范的制定,便于统一的、规范的按照约定来采集车间现场自动化设备信息,完成数据的采集、传输、显示、归档、分析。这样。各车间的设备厂家可以按照该汽车企业统一的标准规范来执行数据交互的动作,同时也大大的方便了数据处理人员快速定位异常信息。同时该规范为后期的工厂扩展,新工厂建设提供了可以复制的标准,大大节约了与设备厂家沟通成本和实施难度。

系统根据生产、工艺、质量和设备部门的定义,采集设备的外部状态信息(如运行、报警、故障、停机、缺料、堵料、产量、JPH等)、内部过程数据、质量数据、报警信息、系统信息、产品数据等。其中,设备外部状态信息实时在系统画面、CCR中控大屏上显示,用户能通过图形界面查看当前设备运行、故障、停机、缺料报警、堵料报警和产量等信息。

为实现标准化,第一步我们统一了各设备的命名规范。通过合理的命名规范,可以很好的识别工艺段、区域、工位、设备及信号部件。根据Eplan或者相关电气标准命名规则(需保证设备命名的唯一性即可)所有OEM针对同一个设备或者工位以及工艺段线体命名一致且唯一。

接着需要定义相关标准接口模板,标准接口模板主要分为了4大类:生产信息类、报警信息类、过程工艺参数类、设备状态类。同时针对关键的报警信息类,当有报警消息触发的时候可以根据统一的、规范的设备符号来定位到具体的区域,进而让维护人员能第一时间找到故障源,大大简化工作步骤和提升维护效率。

最后我们还需要对故障的优先级进行定义区分,区分了优先级,可以帮助我们自动快速的区分停线原因,不断优化现场生产。

参考文献

- ↑ 销售十大技巧,这才是销售的精髓!,搜狐,2021-09-16

- ↑ 什么是信息化什么是数字化这两者有什么联系和区别? ,搜狐,2022-04-20